Klicken Sie hier für weitere Informationen zu den Technologien hinter der Füllstandmessung und dem Time of Flight-Prinzip.

Radar-Füllstandmessumformer

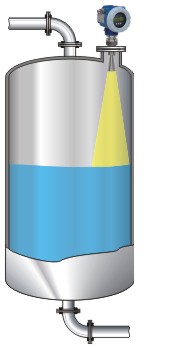

Wie funktionieren Radar-Füllstandmessumformer?

Radar-Füllstandmessumformer arbeiten mit hochfrequenten Radarimpulsen, die von einer Antenne ausgesendet und von der Produktoberfläche reflektiert werden. Die Flugzeit des reflektierten Radarimpulses ist direkt proportional zur zurückgelegten Strecke. Ist die Tankgeometrie bekannt, kann aus dieser Größe der Füllstand berechnet werden.

Vorteile von Radar-Füllstandmessumformern

- Sehr genau – ±0,5 mm (0,02 Zoll)

- Installation oben

- Berührungslos

- Genauigkeit unabhängig von Dielektrizitätskonstante, Dichte und Leitfähigkeit

- Kein erneutes Einrichten beim Wechseln von Flüssigkeiten erforderlich

Dinge, die zu beachten sind:

- Muss Tankdesign berücksichtigen

- Schaum kann ein Problem sein

- Sperrabstand

- Turbulente Oberflächen

- Minimale Dielektrizitätskonstante

Geführte Radar-Füllstandmessumformer

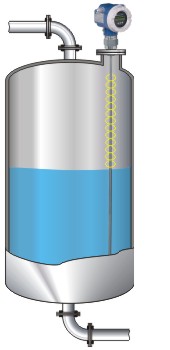

Wie funktionieren geführte Radar-Füllstandmessumformer?

Geführte Radar-Füllstandmessumformer arbeiten mit hochfrequenten Radarimpulsen, die entlang einer Sonde geführt werden. Wenn die Pluspunkte auf die Mediumoberfläche auftreffen, ändert sich die charakteristische Impedanz und ein Teil des emittierten Impulses wird reflektiert. Die Zeit zwischen Impulsauslösung und -empfang wird vom Gerät gemessen und analysiert und stellt ein direktes Maß für den Abstand zwischen Prozessanschluss und Produktoberfläche dar.

Vorteile von geführten Radar-Füllstandmessumformern

- Sehr genau – ±0,2 mm (0,04 Zoll)

- Funktioniert mit einigen Schaumstoffen

- Installation oben

- Genauigkeit unabhängig von Dielektrizitätskonstante, Dichte und Leitfähigkeit

- Keine Neueinrichtung erforderlich

Dinge zu beachten:

- Muss das Tankdesign berücksichtigen

- Schwerer Schaum kann ein Problem sein

- Sperrabstand

- Turbulente Oberflächen

- Minimale Dielektrizitätskonstante

Ultraschall-Füllstandmessumformer

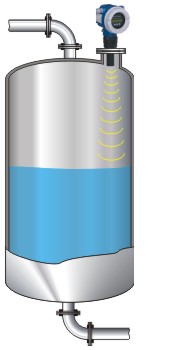

Wie funktionieren Ultraschall-Füllstandmessumformer?

Die Ultraschallmessung basiert auf dem Time-of-Flight-Prinzip. Ein Sensor sendet Ultraschallimpulse aus, die die Oberfläche des Mediums reflektiert und der Sensor wieder detektiert. Die erforderliche Flugzeit ist ein Maß für die zurückgelegte Strecke im leeren Teil des Tanks. Dieser Wert wird von der Gesamthöhe des Tanks abgezogen, um den Füllstand zu erhalten.

Vorteile von Ultraschall-Füllstandmessumformern

- Berührungslos (niedrigste Kosten)

- Installation oben

- Genauigkeit unabhängig von Dichteänderungen, Dielektrikum oder Leitfähigkeit

- Keine Kalibrierung mit Medium erforderlich

Dinge zu beachten:

- Erforderliche Mindestdichte

- Schaum ist ein Problem

- Sperrabstand

- Turbulente Oberflächen

- Dämpfe/Gase über der Flüssigkeit

- Temperaturdifferenz zwischen Flüssigkeit und Sensor

- Kein Vakuum (10 psia), keine hohen Drücke (44 psia)

Füllstandmessumformer

Wie funktionieren Füllstandmessumformer?

Das Prinzip der kapazitiven Füllstandmessung basiert auf der Änderung der Kapazität des Kondensators aufgrund der Änderung des durch die Sonde und die Behälterwand gebildeten Füllstands. Wenn sich die Sonde in der Luft befindet, wird eine niedrige Kapazität gemessen. Wenn der Behälter gefüllt ist, erhöht sich die Kapazität des Kondensators, je mehr die Sonde bedeckt ist. Eine Kapazitätssonde kann mit einem elektrischen Kondensator verglichen werden. Wenn der Tank gefüllt ist, erhöht sich die Sondenkapazität. Diese Änderung wird elektrisch analysiert.

Vorteile von Füllstandmessumformern

- Sehr kostengünstig

- Bewährtes Prinzip

- Schnelle Ansprechgeschwindigkeit

- Grenzflächenmessung möglich

- Hohe Temperaturen und Drücke möglich

Zu beachten:

- Viele Versionen

- Leitfähig/Isolator

- Sondenbeschichtung – chemische Verträglichkeit

- Massereferenzrohr

- Nichtmetallisch

- Nachkalibrierung mit verschiedenen Medien

- 10 pF Mindestspannweite

- Schaum kann ein Problem sein