alla kuvatut testit on kehitetty tarkastamaan hitsausoperaattorin ammattitaito sekä hitsausmetallin laatu ja hitsatun liitoksen lujuus kunkin ordnance-materiaalissa käytettävän metallityypin osalta.

monissa testeissä havaitaan vikoja, jotka eivät näy paljaalla silmällä.

Destruktiiviset testit

jotkin näistä testeistä, kuten Veto-ja taivutustestit, ovat tuhoisia, koska testinäytteet Ladataan, kunnes ne epäonnistuvat, joten halutut tiedot voidaan saada.

tuhoavia testejä on kaksi luokkaa:

- Työpajakokeet

- laboratoriokokeet (syövyttävä, kemiallinen, mikroskooppinen, makroskooppinen / suurennuslasi)

destruktiiviset testit (NDT)

muut testausmenetelmät, kuten röntgen-ja hydrostaattiset testit, eivät ole destruktiivisia (NDT).

tämäntyyppisestä testauksesta käytetään myös nimitystä NDE tai nondestructive examination ja NDI tai nondestructive inspection.

näiden menetelmien tavoitteena on testata hitsit vahingoittumatta.

jokainen hitsin fysikaalinen testausmenetelmä on kuvattu alla.

destruktiivinen fysikaalinen Hitsaustesti

Happoetsaustesti

tätä tyyppiä tai fysikaalista hitsaustestiä käytetään hitsin eheyden määrittämiseen. Happo hyökkää tai reagoi pohjan tai hitsausmetallin halkeamien reunojen kanssa ja paljastaa mahdolliset hitsausvirheet. Se korostaa myös pohjan ja hitsausmetallin välistä rajaa ja osoittaa tällä tavalla hitsin koon, joka voi muuten olla epäselvä. Tämä testi suoritetaan yleensä poikkileikkaus liitoksen.

suolahapon, typpihapon, ammoniumpersulfaatin tai jodin ja kaliumjodidin liuoksia käytetään yleisesti hiilen ja niukkaseosteisten terästen etsaukseen.

ohjattu taivutustesti

hitsatun liitoksen pinnalla ja juuressa olevan hitsausmetallin laatu sekä tunkeutumis-ja fuusioaste epäjaloon metalliin määritetään ohjatuilla taivutustesteillä. Se osoittaa myös hitsauksen tehokkuuden.

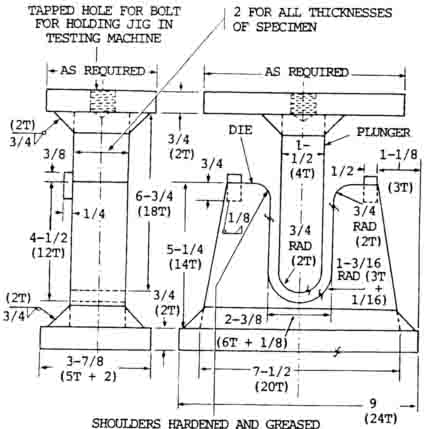

tämän tyyppinen fysikaalinen hitsaustestaus tehdään jigissä (kuva 13-1). Nämä testinäytteet työstetään hitsatuista levyistä, joiden paksuuden on oltava taivutuskytkimen kapasiteetin rajoissa. Testinäyte asetetaan poikkileikkaukselle, joka on viisteen alaosa. Mäntä, jota käytetään ylhäältä käsin hydraulisella tunkilla tai muilla laitteilla, pakottaa näytteen suulakkeen muotoon ja varmistaa sen muodon.

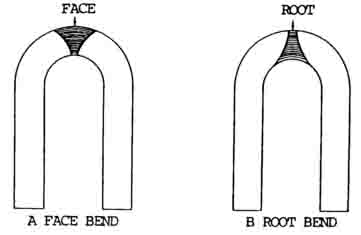

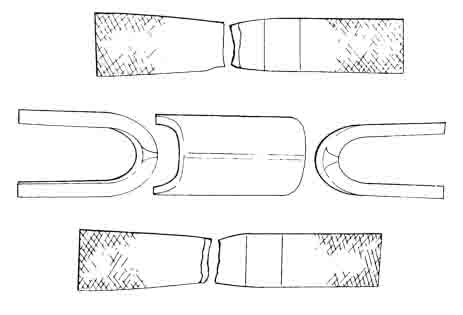

tämän testin vaatimusten täyttämiseksi näytteiden on taivuttava 180 astetta, eikä niissä saa olla yli 1/8 tuumaa olevia halkeamia, jotta ne voidaan hyväksyä läpäiseviksi. (3,2 mm) missä tahansa ulottuvuudessa pitäisi näkyä pinnalla. Face mutka testit tehdään jig kanssa edessä hitsin jännitteellä (eli ulkopuolella mutka) (a – Kuva 13-2). Root mutka testit tehdään juuri hitsin jännitteessä (so., ulkopuolella mutka) (b – kuva 13-2). Ohjatut mutka testinäytteet on myös esitetty kuvassa 13-3.

Huomautukset:

- T=testilevyn paksuus

- kovetettuja rullia voidaan haluttaessa käyttää hartioilla

- 3/7-levyn erityiset mitat

- kaikki esitetyt mitat ovat tuumina

Free Bend Test

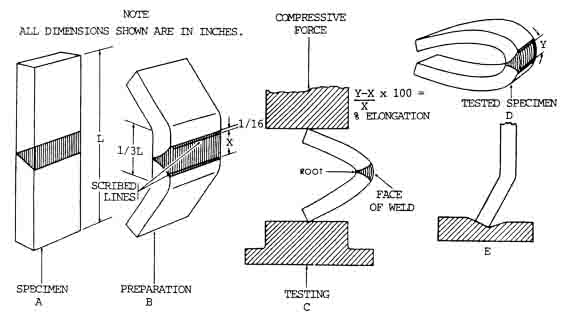

free bend physical weld testing approach on suunniteltu mittaamaan hitsausmetallin sitkeyttä talletetaan hitsausliitos. Hitsatulta levyltä työstetään fysikaalinen hitsaustestinäyte, jossa hitsaus sijaitsee A: n kuvan 13-4 mukaisesti.

näytteen jokainen kulma pituussuunnassa pyöristetään säteellä, joka on enintään kymmenesosa näytteen paksuudesta. Mahdollisten työkalujälkien on oltava näytteen pituussuunnassa. Kaksi scribed linjat sijoitetaan Kasvot 1/16 sisään. (1,6 mm) sisään hitsin reunasta. Näiden viivojen välinen etäisyys mitataan tuumina ja kirjataan alkumatkaksi X (B, kuva 13-4). Tämän jälkeen testikappaleen päät taivutetaan noin 30 asteen kulmien läpi, ja näiden mutkien pituus on noin kolmannes kummastakin päästä. Hitsaus sijaitsee siis keskitetysti, jotta kaikki taivutus tapahtuu hitsauksessa.

aluksi taivutettu näyte asetetaan sitten koneeseen, joka kykenee kohdistamaan suuren puristusvoiman (c, kuva 13-4) ja taivutetaan, kunnes halkeama on suurempi kuin 1/16 tuumaa. (1,6 mm) missä tahansa ulottuvuudessa näkyy hitsin pinnalla. Jos halkeamia ei näy, taivutusta jatketaan kunnes yksilöt 1/4 in. (6,4 mm) paksu tai alle voidaan testata ruuvipenkkiin. Painavampi levy testataan yleensä puristimella tai taivutusjigillä.

riippumatta siitä, käytetäänkö vapaan taivutustestin yhteydessä ruuvipuristinta tai muunlaista puristuslaitetta, taivutuslaitteiden ylä-ja alalevyt on suositeltavaa koneistaa siten, että niissä on näytteen päiden suuntaiset pinnat (e, kuva 13-4). Tämä estää näytteen luisumisen ja napsahtamisen ulos testauskoneesta sen taipuessa.

kun näytettä on taivutettu siihen pisteeseen, jossa koekääntö on tehty, mitataan jälleen näytekappaleen kirjattujen viivojen välinen etäisyys ja kirjataan etäisyydeksi Y. venymän prosenttiosuuden löytämiseksi vähennetään alkukirjaimet lopullisesta etäisyydestä, jaetaan alkumatkalla ja kerrotaan 100: lla (kuva 13-4). Tämän testin läpäisemisen tavanomaiset vaatimukset ovat, että vähimmäisvenymän on oltava 15 prosenttia ja että murtumia ei saa olla enempää kuin 1/16 tuumaa. (1.6 mm) missä tahansa ulottuvuudessa on hitsin pinnalla.

vapaa mutka-testi korvataan suurelta osin ohjatulla mutka-testillä, jossa tarvittavat testauslaitteet ovat käytettävissä.

Back Bend Test

back bend test on fyysinen hitsaustesti, jolla määritetään hitsausmetallin laatu ja hitsatun pässinivelen y-juuren tunkeutumisaste. Käytetyt näytteet ovat samanlaisia kuin vapaan taivutustestin vaatimat, paitsi että ne on taivutettu hitsin juuren kanssa jännityspuolella tai sen ulkopuolella. Testattavien näytteiden on taivuttava 90 astetta hajoamatta. Tämä testi korvataan suurelta osin ohjatulla mutka-testillä.

Nick Break Test

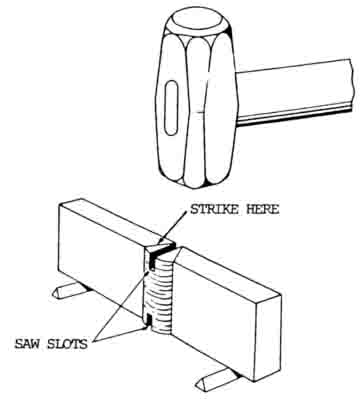

nick break test on suunniteltu selvittämään, onko hitsatun pässinivelen hitsimetallissa sisäisiä vikoja, kuten kuonan sulkeumia, kaasutaskuja, huonoa fuusioitumista ja/tai hapettunutta tai palanutta metallia. Näyte saadaan hitsatusta puskuliitoksesta joko koneistamalla tai leikkaamalla oksiasetyleenipolttimella. Jokainen reuna hitsin liitoksen on ura avulla saha leikkaa läpi keskellä (kuva 13-5). Näin valmistettu kappale silloitetaan kahden teräslohkon poikki (kuva 13-5) ja kiinnitetään painavalla vasaralla, kunnes rakojen välinen hitsausosa murtuu.

näin paljastuneen metallin tulee olla täysin sulatettua eikä siinä saa olla kuonan sulkeumia. Kaasutaskun koko ei saa olla suurempi kuin 1/16 tuumaa. (1,6 mm) koko suurempi ulottuvuus ja kaasutaskujen tai huokosten määrä neliötuumaa kohti (64,5 m2 mm) ei saisi ylittää 6.

fileehitsausten eheyden määrittämiseen käytetään toista taukotestimenetelmää. Tämä on fileehitsauksen taukotesti. V: n muotoisen näytteen kärkeen kohdistetaan puristimen, testauskoneen tai vasaran iskuilla voima, kunnes fileen hitsaus repeää. Murtuman pinnat tutkitaan sen jälkeen kunnon osalta.

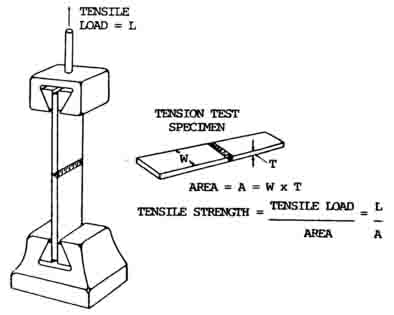

Vetolujuustesti

tällaista fyysistä hitsauskoetta käytetään hitsatun liitoksen lujuuden mittaamiseen. Osa A paikantaa hitsattu levy on paikantaa hitsin puolivälissä leuat testauskoneen (kuva 1306). Testikappaleen leveyspaksuus mitataan ennen testausta , ja pinta-ala neliötuumina lasketaan kertomalla nämä ennen testausta, ja pinta-ala neliötuumina lasketaan kertomalla nämä kaksi lukua (KS.kaava, kuva 13-6).

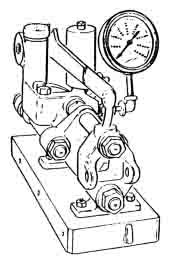

vetolujuus fysikaalinen hitsausnäyte asennetaan sitten koneeseen, joka vetää kappaletta niin paljon, että näyte rikkoutuu. Testauskoneistus voi olla joko paikallaan tai kannettava tyyppi. Kannettava kone, joka toimii hydrauliperiaatteella ja pystyy vetämään sekä taivuttamaan testinäytteitä, esitetään kuvassa 13-7.

koska näytettä testataan tässä koneessa, mittariin kirjataan kuormitus paunoina. Kiinteissä tyypeissä kohdistuva kuormitus voidaan rekisteröidä tasapainotussäteelle. Kummassakin tapauksessa katkeamispisteessä oleva kuormitus kirjataan. Vetolujuustestin rikkomat testinäytteet esitetään kuvassa 13-3.

vetolujuus, joka määritellään rasituksena paunoina neliötuumaa kohti, lasketaan jakamalla testikappaleen murtokuorma näytteen alkuperäisellä poikkileikkauksen alueella. Hitsien vetolujuuden tavallinen vaatimus on, että näytteen on vedettävä vähintään 90 prosenttia perusmetallin vetolujuudesta.

poikittais-ja pitkittäishitsien leikkauslujuus määritetään testinäytteiden vetojännityksen perusteella. Näytteen leveys mitataan tuumina. Näyte revitään vetokuormituksessa, ja maksimikuormitus kiloina määritetään. Hitsin leikkauslujuus paunoina lineaarituumaa kohti määritetään jakamalla maksimikuormitus rikkoutuneen filehitsauksen pituudella. Leikkauslujuus paunoina neliötuumaa kohti saadaan jakamalla leikkauslujuus paunoina lineaarituumaa kohti hitsin keskimääräisellä kurkun ulottuvuudella tuumina. Testinäytteistä tehdään vaadittua leveämpiä ja ne koneistetaan kokoon asti.

aiheeseen liittyvää: Yleiset hitsausvirhetyypit

ainetta rikkomattomat testit

hydrostaattinen testi

tämä on ei-rakenteellinen fysikaalinen hitsauskoe, jota käytetään suljettujen säiliöiden, kuten paineastioiden ja säiliöiden, hitsausten laadun tarkastamiseen. Testi koostuu yleensä astian täyttämisestä vedellä ja astian käyttöpainetta suuremmasta paineesta. Joskus suuret säiliöt täytetään vedellä, joka ei ole paineen alaisena mahdollisten vuotojen havaitsemiseksi viallisten hitsien kautta. Toinen menetelmä on testata öljyllä ja sitten höyryttää astia. Öljyn tihkuminen vuorauksen takaa näkyy näkyvästi.

Magneettihiukkastesti

tämä on fysikaalinen hitsaus-tai tarkastusmenetelmä, jota käytetään magneettiseosteräksistä valmistetuissa hitseissä ja osissa. Sitä sovelletaan vain ferromagneettisiin materiaaleihin, joissa talletettu hitsaus on myös ferromagneettista. Tarkastettavaan kappaleeseen syntyy voimakas magneettikenttä suurampeeristen sähkövirtojen avulla.

vuotokentän muodostaa mikä tahansa katkos, joka katkaisee tämän kentän osassa. Paikallisia pylväitä tuottaa vuotokenttä. Nämä navat vetävät puoleensa ja pitävät hallussaan magneettisia hiukkasia, jotka on sijoitettu pinnalle tätä tarkoitusta varten. Pinnalle syntynyt hiukkaskuvio ilmaisee osan pinnalla tai sen läheisyydessä olevan epäjatkuvuuden tai vian esiintymisen.

Röntgentestaus

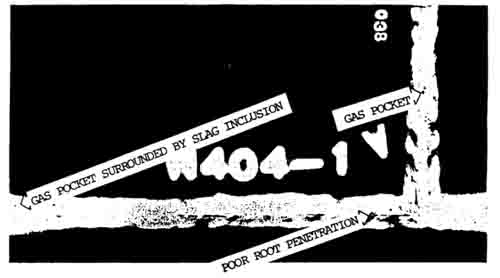

tämä on radiologinen fysikaalinen hitsaustestausmenetelmä, jota käytetään osoittamaan hitsin sisäisten vikojen, kuten halkeamien, kuonan, puhallusreikien ja vyöhykkeiden, esiintyminen ja luonne. Käytännössä hitsatun levyn toiselle puolelle asetetaan röntgenputki ja toiselle puolelle Röntgenfilmi, jossa on erityinen herkkä emulsio. Kehittyessään metallin viat näkyvät tummina täplinä ja nauhoina, jotka tähän tarkastusmenetelmään perehtynyt toimija voi tulkita.

Röntgentarkastuksessa paljastuneet huokoisuus ja viallinen juuren tunkeutuminen on esitetty kuvassa 13-8.

ohjeet ahrm: n välttämiseksi käytettävälle henkilöstölle röntgenlaitteen käsittelystä löytyvät: American Standard Code for the Industrial Use of X-rays

Gamma Ray Test

this test is a radiographic physical weld testing and inspection method similar to the X-ray method described in the paragraph etch testing, except that the gamma rays emanate from a capsule of radium sulfate instead a X-ray tube.

gammasäteiden lyhyiden aallonpituuksien vuoksi huomattavan paksuisten osien läpäisy on mahdollista, mutta minkä tahansa metallin paksuuden altistumiseen tarvittava aika on paljon pidempi kuin röntgensäteiden tuottamiseen tarvittava aika, koska gammasäteily on hitaampaa.

Röntgentestausta käytetään useimmissa röntgentarkastuksissa, mutta gammasäteilylaitteiden etuna on se, että ne ovat erittäin kannettavia.

fluoresoiva Läpivientitesti (Väriainetesti)

fluoresoiva läpivientitarkastus on ei-rakenteellinen fysikaalinen hitsin testausmenetelmä, jolla voidaan paikantaa halkeamia, huokosia, vuotoja ja muita epäjatkuvuuksia kiinteissä materiaaleissa. Se on erityisen hyödyllinen ei-magneettisten materiaalien, kuten alumiinin, magnesiumin ja austeniittisen teräksen hitsien pintavirheiden paikallistamiseen ja vuotojen paikallistamiseen kaikentyyppisissä hitseissä. Tämä menetelmä käyttää vettä pestävä, erittäin fluoresoiva materiaali, joka on poikkeuksellinen levinneisyys ominaisuuksia.

tämä materiaali levitetään harjaamalla, ruiskuttamalla tai kastamalla tarkastettavan metallin puhtaalle kuivalle pinnalle. Ylimääräinen materiaali poistetaan huuhtelemalla, pyyhkimällä puhtailla vedellä kastelluilla liinoilla tai hiekkapuhalluksella. Tämän jälkeen käytetään märkää tai kuivaa tyyppiä. Epäjatkuvuudet pinnoissa, jotka on puhdistettu asianmukaisesti, käsitelty läpiviennillä, huuhdeltu ja käsitelty kehittäjällä, osoittavat loistavia fluoresoivia merkkejä mustassa valossa.

tämän fysikaalisen hitsausmenetelmän edut:

- hyvä rauta-ja värimetalleille

- alhaiset kustannukset

- helppo levittää ja tulkita

- vähäinen koulutus

haitat:

- saattaa jäädä huomaamatta ongelmia pinnan alla

- ei voi työskennellä huokoisilla materiaaleilla

Väriainetyypit:

- tyyppi A: loisteputki, joka lähettää näkyvää valoa käytettäessä mustaa valoa

- tyyppi B: kirkkaanvärinen väriaine, joka voidaan tarkastaa tavallisessa valossa. Helppokäyttöinen ja hyvä testaus kentällä.

Kovuuskokeet

kovuus voidaan määritellä aineen kyvyksi vastustaa paikallisen siirtymän sisennystä. Yksinkertaisesti sanottuna sisennyksen, kulumisen ja hankauksen kestävyys. Yleensä käytetty kovuuskoe on nondestructive-testi, jota käytetään pääasiassa laboratoriossa eikä suuressa määrin kentällä. Kovuuskokeita käytetään tiettyihin tarkoituksiin käytettävien materiaalien ominaisuuksien valvontaan sen jälkeen, kun haluttu kovuus on määritetty tiettyä käyttötarkoitusta varten.

hitsausmetallin kovuuden määrittämiseksi käytetään kovuuskoetta. Hitsatun liitoksen huolellisella testauksella voidaan eristää kovat alueet ja määrittää hitsauslämmön vaikutus perusmetallin ominaisuuksiin.

Kovuustestauslaitteet

Tiedostokoe:

yksinkertaisin menetelmä vertailevan kovuuden määrittämiseksi on tiedostokoe. Se suoritetaan ajamalla tiedosto manuaalisella paineella testattavan kappaleen päälle. Voidaan saada tietoa siitä, onko testattu metalli kovempaa vai pehmeämpää kuin tiedosto tai muut saman käsittelyn saaneet materiaalit.

Kovuuskoekoneet:

kovuuskoekoneita on useita eri tyyppejä. Jokainen niistä on yksikäsitteinen siinä mielessä, että sen toiminnallinen rakenne sopii parhaiten siihen tiettyyn alaan tai käyttötarkoitukseen, johon kone on tarkoitettu. Tietylle metallille voidaan kuitenkin käyttää useampaa kuin yhtä konetyyppiä, ja saadut kovuusarvot voidaan tyydyttävästi korreloida. Metallien kovuuden laboratoriokokeissa käytetään yleisimmin kahta konetyyppiä: Brinell-kovuusmittari ja Rockwell-kovuusmittari.

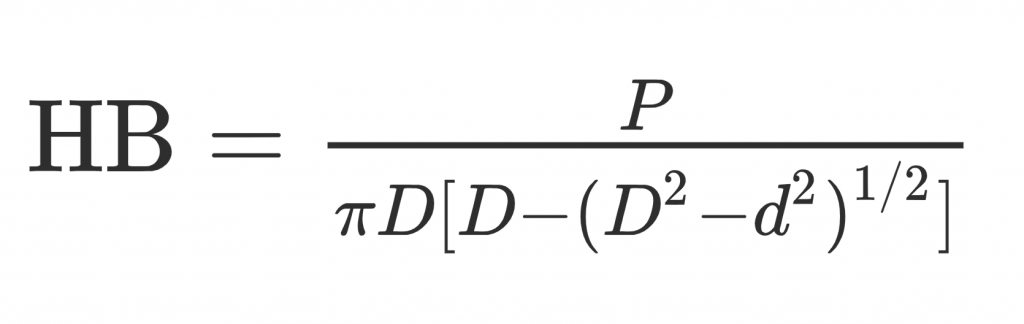

- Brinell-Kovuustestissä näyte asennetaan koneen alasimeen ja 6620 lb: n (3003 kg: n) kuorma kohdistuu kovetettuun teräskuulaan, joka on kosketuksissa testattavan näytteen pinnan kanssa. Teräskuula on 0,4 tuumaa. (10,2 mm) halkaisijaltaan. Kuorman annetaan olla 1/2 minuuttia, minkä jälkeen se vapautetaan ja mitataan pallon näytteeseen tekemän painuman syvyys.On huomattava, että brinellin kovuuden määrittämisen helpottamiseksi todellisuudessa mitataan syvyyden sijaan painuman halkaisija. Brinellin kovuusluvuista on laadittu kaavioita eri painalluksen halkaisijoille. Näitä kaavioita käytetään yleisesti Brinellin lukujen määrittämiseen.Tuloksena oleva Brinellin kovuusluku saadaan seuraavalla kaavalla:

HB = Brinellin kovuusluku

d = pallon halkaisija (mm),

d = tuloksena olevan, talteen otetun pyöreän sisennyksen halkaisija (mm)

P = sovellettu kuormitus (kg) - Rockwellin Kovuusmittarin periaate on oleellisesti sama kuin Brinellin testillä. Se eroaa Brinellin testaajasta siinä, että pienempi kuorma painuu pienempään pallon tai kartion muotoiseen timanttiin. Sisennyksen syvyys mitataan ja osoitetaan koneeseen kiinnitetyllä kellotaululla. Kovuus ilmaistaan mielivaltaisilla luvuilla, joita kutsutaan ”Rockwellin luvuiksi.”Näitä edeltää kirjaintunnus, kuten ”B” tai ”C”, joka ilmaisee käytetyn pallon koon, painuneen kuorman ja testissä käytetyn asteikon.

muita testejä ovat Vickersin timanttipyramidi ja Skleroskooppi.

Magnaflux-testi

tämä on nopea, ainetta rikkomaton fysikaalinen hitsaustestausmenetelmä, jolla etsitään vikoja teräksen ja sen magneettisten seosten pinnasta tai sen läheisyydestä oikean magnetoinnin ja ferromagneettisten hiukkasten avulla.

perusperiaatteet

kaikissa käytännön tarkoituksissa magnaflux-tarkastusta voidaan verrata suurennuslasin käyttöön fyysisenä hitsauksen testausmenetelmänä. Lasin sijasta käytetään kuitenkin magneettikenttää ja ferromagneettisia jauheita. Magneettisten hiukkasten tarkastusmenetelmä perustuu kahteen periaatteeseen: ensinnäkin siihen, että magneettikenttä syntyy metallikappaleessa, kun sähkövirta virtaa sen läpi tai sen ympäri; toiseksi siihen, että pienet navat on perustettu metallin pinnalle, missä tämä magneettikenttä on rikki tai vääristynyt.

kun magnetoidun osan läheisyyteen tuodaan ferromagneettisia hiukkasia, nämä navat vetävät niitä voimakkaasti puoleensa ja pitävät niitä lujemmin kuin muuta osan pintaa, jolloin muodostuu näkyvä merkki.

pyörrevirta (Sähkömagneettinen testaus)

pyörrevirtojen testaus (sähkömagneettinen) on ei-rakenteellinen testausmenetelmä, joka perustuu periaatteeseen, että sähkövirta virtaa missä tahansa johtimessa, johon kohdistuu muuttuva magneettikenttä. Sitä käytetään magneettisten ja ei-magneettisten materiaalien hitsausten tarkistamiseen ja se on erityisen hyödyllinen tankojen, fileiden, hitsattujen putkien ja putkien testauksessa. Taajuus voi vaihdella 50 Hz: stä 1 MHz: iin riippuen materiaalin tyypistä ja paksuudesta nykyisillä menetelmillä. Ensimmäinen koskee testejä, joissa aineen magneettinen läpäisevyys on testituloksiin vaikuttava tekijä, ja jälkimmäinen testejä, joissa sähkönjohtavuus on mukana oleva tekijä.

rakenteeton fysikaalinen hitsaustestaus pyörrevirtamenetelmillä edellyttää sähkövirtojen (eddy-tai Foucault-virtojen) indusoimista testikappaleessa ja näiden virtojen epäjatkuvuuksien tai muiden fysikaalisten erojen aiheuttamien muutosten mittaamista testikappaleessa. Tällaisia testejä voidaan käyttää epäjatkuvuuksien havaitsemisen lisäksi myös testikappaleen mittojen ja resistiivisyyden vaihtelujen mittaamiseen. Koska resistiivisyys riippuu sellaisista ominaisuuksista kuin kemiallinen koostumus (puhtaus ja seostus), kidesuuntaus, lämpökäsittely ja kovuus, nämä ominaisuudet voidaan määrittää myös epäsuorasti. Sähkömagneettiset menetelmät luokitellaan magneto-induktiivisiksi ja pyörrevirtamenetelmiksi. Ensimmäinen koskee testejä, joissa aineen magneettinen läpäisevyys on testituloksiin vaikuttava tekijä, ja jälkimmäinen testejä, joissa sähkönjohtavuus on mukana oleva tekijä.

yksi tapa tuottaa pyörrevirtoja koekappaleessa on tehdä näytteestä vaihtovirran (ac) induktiokelan ydin. Näiden virtausten suuruudessa ja jakautumisessa tapahtuvia muutoksia voidaan mitata kahdella tavalla. Ensimmäinen on mitata jännittävän kelan (tai toissijaisen testikelan) impedanssin resistiivinen komponentti ja toinen on mitata jännittävän (tai toissijaisen) Kelan impedanssin induktiivinen komponentti. Elektronisia laitteita on kehitetty mittaamaan joko resistiivisiä tai induktiivisia impedanssikomponentteja yksittäin tai molempia samanaikaisesti.

pyörrevirrat indusoidaan johtavaan testinäytteeseen vuorotellen sähkömagneettisen induktion tai muuntajan toiminnan avulla. Pyörrevirrat ovat luonteeltaan sähköisiä ja niillä on kaikki sähkövirtoihin liittyvät ominaisuudet. Pyörrevirtoja generoitaessa koekappale, jonka täytyy olla johdin, tuodaan vaihtovirtaa kuljettavan Kelan kenttään. Kela voi ympäröi osa, ehkä muodossa koetin, tai jos kyseessä on putkimainen muotoja, ehkä haavan mahtuu putken tai putken. Metallikappaleessa oleva pyörrevirta muodostaa myös oman magneettikenttänsä, joka vastustaa alkuperäistä magneettikenttää. Impedanssi jännittävä kela, tai toisen kelan kytketty ensimmäiseen, lähellä näytettä, vaikuttaa läsnäolo aiheuttama pyörrevirtojen. Tämä toinen kela käytetään usein mukavuutta ja kutsutaan tunnistus tai poimia kela. Pyörrevirran polku vääristyy epäjatkuvuuden vuoksi. Halkeama sekä kääntää ja väkijoukkoja pyörrevirtaukset. Näin Kelan näennäinen impedanssi muuttuu vian läsnäololla. Tämä muutos voidaan mitata ja sitä käytetään antamaan viitteitä virheistä tai eroista fysikaalisessa, kemiallisessa ja metallurgisessa rakenteessa. Myös maanalaisia epäjatkuvuuksia voidaan havaita, mutta virta irtoaa syvyyden mukana.

akustisten päästöjen testaus

akustisten päästötestien (Aet) fysikaalisia hitsaustestausmenetelmiä pidetään nykyisin täydentävinä muihin ei-rakenteellisiin testausmenetelmiin verrattuna. Niitä on kuitenkin sovellettu todistustestauksen, toistuvien tarkastusten, huollon ja valmistuksen aikana.

akustisten päästöjen testaus käsittää kuormituksen aikana plastisesta muodonmuutoksesta tai halkeamien muodostumisesta aiheutuvien äänisignaalien havaitsemisen. Nämä signaalit ovat läsnä laajalla taajuudella yhdessä ympäristön melu monista muista lähteistä. Rakenteisiin strategisesti sijoitetut muuntimet aktivoituvat saapuvien signaalien avulla. Sopivilla suodatusmenetelmillä komposiittisignaalin ympäristön kohina vähenee huomattavasti. Kaikki merkittävien signaalien lähteet piirretään kolmiomittauksella, joka perustuu näiden signaalien saapumisaikoihin eri antureissa.

Ferriittitestaus

Ferriittipitoisuuden vaikutukset

täysin austeniittisilla ruostumattomilla hitsikerrostumilla on taipumus kehittää pieniä halkeamia jopa hyvin rajoitetuissa olosuhteissa. Nämä pienet halkeamat sijaitsevat yleensä poikittain hitsin fuusiolinjaan hitsin kulkee ja epäjaloa metallia, jotka lämmitettiin lähelle sulamispiste materiaalin myöhemmin hitsin kulkee. Halkeamat ovat selvästi vahingollisia vikoja, eikä niitä voi sietää. Toisaalta halkeamien vaikutus hitsaustehoon ei ole yhtä selvä, koska erittäin kova Austeniittinen matriisi sumentaa nopeasti nämä mikrohalkeamat. Halkeama hitsin talletukset ovat suorittaneet tyydyttävästi erittäin vaikeissa olosuhteissa. Kuitenkin taipumus muodostaa halkeamia yleensä kulkee käsi kädessä taipumus suurempi halkeilua, joten se on usein toivottavaa välttää halkeama-herkkä hitsausmetalleja.

pienen osan magneettisesta Delta-ferriittifaasista esiintyminen muutoin austeniittisessa (ei-magneettisessa) hitsikerrostumassa vaikuttaa sekä keskilinjan halkeilun että halkeamisen estämiseen. Delta-ferriitin määrä as-hitsatussa materiaalissa on suurelta osin hallinnassa ferriittiä edistävien elementtien (Kromi, pii, molybdeeni ja kolumbium ovat yleisimpiä) ja austeniittia edistävien elementtien (nikkeli, mangaani, hiili ja typpi ovat yleisimpiä) välisessä hitsausmetallikoostumuksessa. Liiallinen Delta ferriitti voi kuitenkin vaikuttaa haitallisesti hitsausmetallin ominaisuuksiin. Mitä suurempi määrä Delta ferriittiä, sitä pienempi on hitsausmetallin sitkeys ja sitkeys. Delta ferriittiä vastaan hyökätään myös mieluiten muutamissa syövyttävissä ympäristöissä, kuten ureassa. Pidennetyssä altistuksessa lämpötiloille välillä 900-1700°F (482-927°C), ferriitti pyrkii muuntumaan osittain hauraaksi metallien väliseksi yhdisteeksi, joka vakavasti haurastuttaa hitsauksen.

Kannettavat ferriittimittarit on suunniteltu paikan päällä käytettäviksi. Hitsiesiintymän ferriittipitoisuus voidaan ilmoittaa ferriittiprosentteina, ja se voidaan jakaa kahteen arvoon. Tämä mahdollistaa riittävän valvonnan useimmissa sovelluksissa, joissa ferriittipitoisuus tai ferriittialue on määritelty.