3D-tulostus tai lisäaineiden valmistus on prosessi, jossa digitaalisesta tiedostosta tehdään kolmiulotteisia kiinteitä esineitä.

3D-tulostetun esineen luominen tapahtuu additiivisilla prosesseilla. Additiivisessa prosessissa objekti luodaan asettamalla peräkkäisiä materiaalikerroksia, kunnes objekti on luotu. Jokainen näistä kerroksista voidaan nähdä ohuena viipaloituna poikkileikkauksena kohteesta.

3D-tulostus on subtraktiivisen valmistuksen vastakohta, joka on metallin tai muovin leikkaamista / kovertamista esimerkiksi jyrsimellä.

3D-tulostuksella voidaan tuottaa monimutkaisia muotoja vähemmällä materiaalilla kuin perinteisillä valmistusmenetelmillä.

uutiskirjeemme on ilmainen & voit peruuttaa tilauksen milloin tahansa.

miten 3D-tulostus toimii?

kaikki alkaa 3D-mallista. Voit valita luoda yhden maasta ylös tai ladata sen 3D-kirjastosta.

3D-ohjelmistoja

on olemassa monia erilaisia ohjelmistotyökaluja. Teollisuuslaadusta avoimeen lähdekoodiin. Olemme luoneet yleiskatsauksen 3D-ohjelmistosivullemme.

suosittelemme usein aloittelijoita aloittamaan Helinällä. Tinkercad on ilmainen ja toimii selaimessasi, sinun ei tarvitse asentaa sitä tietokoneellesi. Tinkercad tarjoaa aloittelijoille oppitunteja ja on sisäänrakennettu ominaisuus viedä malli tulostettava tiedosto esim.STL tai .Selvä.

nyt kun sinulla on tulostettava tiedosto, seuraava vaihe on valmistella se 3D-tulostinta varten. Tätä kutsutaan viipaloinniksi.

viipalointi: Tulostettavasta tiedostosta 3D-tulostimeen

viipalointi tarkoittaa käytännössä 3D-mallin viipalointia satoihin tai tuhansiin kerroksiin ja se tehdään viipalointiohjelmistolla.

kun tiedosto viipaloidaan, se on valmis 3D-tulostimeen. Tiedoston syöttäminen tulostimeen voidaan tehdä USB: n, SD: n tai Wi-Fi: n kautta. Viipaloitu tiedosto on nyt valmis 3D-tulostettavaksi kerros kerrokselta.

3D-Tulostusteollisuus

3D-tulostuksen käyttöönotto on saavuttanut kriittisen massan, sillä ne, jotka eivät ole vielä integroineet lisäaineiden valmistusta jonnekin toimitusketjuunsa, kuuluvat yhä pienenevään vähemmistöön. Siinä missä 3D-tulostus soveltui alkuvaiheessa vain prototyyppien valmistukseen ja kertaluonteiseen valmistukseen, se on nyt nopeasti muuttumassa tuotantoteknologiaksi.

suurin osa 3D-tulostuksen nykyisestä kysynnästä on teollista. Acumen Research and Consulting ennustaa maailman 3D-tulostusmarkkinoiden nousevan 41 miljardiin dollariin vuoteen 2026 mennessä.

kehittyessään 3D-tulostustekniikan on määrä muuttaa lähes kaikki suuret teollisuudenalat ja muuttaa tapaamme elää, työskennellä ja pelata tulevaisuudessa.

esimerkkejä 3D-tulostuksesta

3D-tulostus käsittää monenlaisia teknologioita ja materiaaleja, sillä 3D-tulostusta käytetään lähes kaikilla toimialoilla. On tärkeää nähdä se erilaisten teollisuudenalojen ryppäänä, jolla on lukemattomia erilaisia sovelluksia.

muutamia esimerkkejä:

- – kulutustuotteet (silmälasit, jalkineet, Suunnittelu, huonekalut)

- – teollisuustuotteet (valmistustyökalut, prototyypit, toiminnalliset loppukäyttöosat)

- -hammashoitotuotteet

- – proteesit

- – arkkitehtoniset pienoismallit & maquetit

- – rekonstruoivat fossiilit

- – replikointi Ancient artefacts

- – reconstructing evidence in forensic pathology

- – movie props

rapid prototyping & Rapid manufacturing

yritykset ovat käyttäneet 3D– tulostimia suunnitteluprosessissaan luoda prototyyppejä 1970-luvun lopulta lähtien. 3D-tulostimien käyttöä näihin tarkoituksiin kutsutaan nopeaksi prototyyppaamiseksi.

Miksi käyttää 3D-tulostimia nopeaan prototyyppiin?

lyhyesti: se on nopea ja suhteellisen halpa. Ideasta 3D-malliin prototyypin pitämiseen käsissä on viikkojen sijaan kyse päivistä. Iteraatiot ovat helpompia ja halvempia tehdä, etkä tarvitse kalliita muotteja tai työkaluja.

nopean prototyyppauksen lisäksi 3D-tulostusta käytetään myös nopeaan valmistukseen. Rapid manufacturing on uusi valmistustapa, jossa yritykset käyttävät 3D-tulostimia lyhyen ajon / pienen erän custom-valmistukseen.

autot

autonvalmistajat ovat käyttäneet 3D-tulostusta jo pitkään. Autoalan yritykset tulostavat varaosia, työkaluja, jigejä ja kiinnikkeitä, mutta myös loppukäyttöosia. 3D-tulostus on mahdollistanut on-demand-valmistuksen, joka on johtanut alhaisempiin varastotasoihin ja lyhentänyt suunnittelu-ja tuotantosyklejä.

autoharrastajat ympäri maailmaa käyttävät 3D-tulostettuja osia vanhojen autojen entisöintiin. Yksi tällainen esimerkki on se, kun australialaiset insinöörit painoivat osia Delage Type-C: n herättämiseksi henkiin. Näin tehdessään he joutuivat painattamaan osia, jotka olivat poissa tuotannosta vuosikymmeniä.

Ilmailu

ilmailuteollisuus käyttää 3D-tulostusta monin eri tavoin. Seuraava esimerkki on merkittävä 3D-tulostuksen valmistamisen virstanpylväs: GE Aviationilla on 3D-tulostettuja 30 000 koboltti-kromi-polttoainesuutinta LEAP-lentokoneiden moottoreihin. He saavuttivat tämän virstanpylvään lokakuussa 2018, ja ottaen huomioon, että he tuottavat 600 viikossa neljälläkymmenellä 3D-tulostimella, se on todennäköisesti paljon suurempi kuin nyt.

parikymmentä aiemmin yhteen hitsattua yksittäistä osaa yhdistettiin yhdeksi 3D-tulostetuksi komponentiksi, joka painaa 25% vähemmän ja on viisi kertaa vahvempi. LEAP-moottori on ilmailu-ja avaruusteollisuuden myydyin Moottori korkean hyötysuhteensa vuoksi ja GE säästää 3 miljoonaa dollaria lentokonetta kohti 3D-tulostamalla polttoainesuuttimet, joten tämä yksittäinen 3D-painettu osa tuottaa satoja miljoonia dollareita taloudellista hyötyä.

GE: n polttoainesuuttimet pääsivät myös Boeing 787 Dreamlineriin, mutta se ei ole ainoa 3D-tulostettu osa 787: ssä. 33 senttimetriä pitkät rakennekiinnikkeet, jotka pitävät perän keittiökaleerin lentokoneen runkoon asti, ovat Norsk Titanium-nimisen yrityksen 3D-tulostamia. Norsk päätti erikoistua titaaniin, koska sillä on erittäin korkea lujuus / paino-suhde ja se on melko kallista, mikä tarkoittaa, että 3D-tulostuksen mahdollistamalla jätteiden vähentämisellä on merkittävämpi taloudellinen vaikutus kuin halvempiin metalleihin, joissa materiaalijätteen kustannukset on helpompi absorboida. Sen sijaan, että sintrataan metallijauhetta laserilla, kuten useimmat metalliset 3D-tulostimet, Norsk Merke 4 käyttää plasmakaarta metallilangan sulattamiseen prosessissa, jota kutsutaan nopeaksi Plasmapinnoitukseksi (suunnatun Energiapinnoituksen muoto), joka voi tallettaa jopa 10kg titaania tunnissa. 2kg titaaniosa vaatisi yleensä 30kg: n titaanilohkon koneistaakseen sen, tuottaen 28kg jätettä, mutta 3D-tulostus sama osa vaatii vain 6kg titaanilankaa.

rakentaminen

Voiko rakennuksen tulostaa? – niin on. 3D-tulostettuja taloja on jo kaupallisesti saatavilla. Jotkut yritykset tulostavat osia valmistalo ja toiset tekevät sen paikan päällä.

suurin osa tällä sivustolla tarkastelemistamme betonipainotarinoista keskittyy suuren mittakaavan betonipainojärjestelmiin, joissa on melko suuret suuttimet suurta virtausnopeutta varten. Se sopii erinomaisesti betonikerrosten laskemiseen melko nopeasti ja toistettavasti. Mutta todella monimutkainen Betonityö, joka hyödyntää täysimääräisesti 3D-tulostuksen ominaisuuksia, vaatii jotain hieman ketterämpää ja hienommalla kosketuksella.

kuluttajatuotteet

kun aloitimme 3D-tulostuksen bloggaamisen jo vuonna 2011, 3D-tulostus ei ollut valmis käytettäväksi suurten volyymien tuotantomenetelmänä. Nykyään on olemassa lukuisia esimerkkejä 3D-tulostetuista kuluttajatuotteista.

Jalkineet

adidaksen 4D-mallistossa on täysin 3D-tulostettu välipohja ja sitä painetaan suuria määriä. Teimme tuolloin artikkelin, jossa selitimme, kuinka Adidas alun perin julkaisi vain 5 000 paria kenkiä yleisölle ja oli pyrkinyt myymään 100 000 paria AM-infusoituja malleja vuoteen 2018 mennessä.

viimeisimmillä kengänkiillotuksillaan näyttää siltä, että he ovat ylittäneet tuon tavoitteen tai ovat matkalla ylittämään sen. Kengät ovat saatavilla ympäri maailmaa paikallisista Adidas myymälöistä ja myös eri 3rd party online-myyntipisteistä.

silmälasit

3D-tulostettujen silmälasien markkinoiden ennustetaan nousevan 3,4 miljardiin dollariin vuoteen 2028 mennessä. Nopeasti kasvava osa on loppukäyttökehyksiä. 3D-tulostus on erityisen sopiva valmistustapa silmälasien kehyksiin, koska yksittäisen ihmisen mittoja on helppo käsitellä lopputuotteessa.

mutta tiesitkö, että on mahdollista myös 3D-tulostaa objektiiveja? Perinteiset lasilinssit eivät ole aluksi ohuita ja kevyitä, vaan ne leikataan paljon suuremmasta materiaalista, jota kutsutaan aihioksi, josta noin 80% menee hukkaan. Kun mietitään, kuinka moni käyttää silmälaseja ja kuinka usein tarvitsee uuden parin, niin 80 prosenttia noista luvuista on paljon tuhlausta. Päälle, että, labs täytyy pitää valtava varastot aihioita vastaamaan mukautetun visio tarpeisiin asiakkaidensa. Lopulta 3D-tulostustekniikka on kuitenkin kehittynyt tarpeeksi laadukkaiden, räätälöityjen silmälasien linssien tarjoamiseksi, mikä poistaa menneisyyden jätteet ja varastokustannukset. Luxexcel VisionEngine 3D-tulostin käyttää UV-paranneltavaa akrylaattimonomeeria tulostaakseen kaksi paria linssejä tunnissa, jotka eivät vaadi minkäänlaista kiillotusta tai jälkikäsittelyä. Polttoalueet voidaan myös täysin räätälöidä siten, että tietty Objektiivin alue voi tarjota paremman selkeyden etäältä, kun taas Objektiivin eri alue tarjoaa paremman näkökyvyn läheltä.

korut

on olemassa kaksi tapaa valmistaa koruja 3D-tulostimella. Voit käyttää joko suoraa tai epäsuoraa tuotantoprosessia. Suora viittaa kohteen luomiseen suoraan 3D-suunnittelusta, kun taas epäsuora valmistus tarkoittaa, että 3D-Tulostettua objektia (mallia) käytetään lopulta luomaan muotti investointivalua varten.

Terveydenhuolto

nykyään ei ole harvinaista nähdä otsikoita 3D-tulostetuista implanteista. Usein nämä tapaukset ovat kokeellisia, mikä voi saada näyttämään siltä, että 3D-tulostus on vielä marginaalitekniikka lääketieteen ja terveydenhuollon aloilla, mutta näin ei ole enää. Viimeisen vuosikymmenen aikana yli 100 000 lonkankoukistajaa on 3D-tulostettu Ge Additivella.

Dr. Guido Grappiolo ja LimaCorporate on valmistettu Trabekkelititaanista, jolle on ominaista säännöllinen, kolmiulotteinen, kuusikulmainen solurakenne, joka jäljittelee trabekkeliluun morfologiaa. Trabekkelirakenne lisää titaanin bioyhteensopivuutta edistämällä luun kasvua implanttiin. Osa ensimmäisistä Delta-TT-implanteista on yhä voimissaan yli vuosikymmen myöhemmin.

toinen 3D-tulostettu terveydenhuollon komponentti, joka tekee hyvää työtä olemalla huomaamaton, on kuulolaite. Lähes jokainen kuulolaite viimeisten 17 vuoden aikana on 3D-tulostettu Materialisen ja Phonakin yhteistyön ansiosta. Phonak kehitti Rapid Shell Modeling (RSM) – mallin vuonna 2001. Ennen RSM: ää yhden kuulokojeen tekeminen vaati yhdeksän työlästä vaihetta, joihin liittyi käsin veistämistä ja muotin tekemistä, ja tulokset olivat usein huonosti istuvia. RSM: llä teknikko käyttää silikonia ottaakseen vaikutelman korvakäytävästä, tämä vaikutelma on 3D-skannattu, ja joidenkin pienten säätöjen jälkeen malli on 3D-painettu hartsin 3D-tulostimella. Elektroniikka lisätään ja sitten se toimitetaan käyttäjälle. Tämän prosessin avulla satoja tuhansia kuulokojeita tulostetaan vuosittain 3D.

Dental

dentaaliteollisuudessa näemme kirkkaiden Suuntaajien muottien olevan mahdollisesti eniten 3D-tulostettuja esineitä maailmassa. Tällä hetkellä muotit ovat 3D-tulostettuja sekä hartsi-että jauhepohjaisilla 3D-tulostusprosesseilla, mutta myös materiaalivedolla. Kruunut ja tekohampaat ovat jo suoraan 3D-tulostettuja, samoin kirurgiset oppaat.

Bio-printing

biotekniikkayritykset ja korkeakoulut ovat tutkineet varhaisesta kaksituhantisesta 3D-tulostustekniikasta lähtien mahdollista käyttöä kudostekniikan sovelluksissa, joissa elimiä ja ruumiinosia rakennetaan mustesuihkutekniikalla. Elävien solujen kerrokset talletetaan geeliväliaineeseen ja rakennetaan hitaasti kolmiulotteisiksi rakenteiksi. Viittaamme tähän tutkimusalaan termillä bio-tulostus.

elintarvikkeet

lisäaineiden valmistus valtasi elintarviketeollisuuden kauan sitten. Ravintolat kuten Food Ink ja Melisse käyttävät tätä ainutlaatuisena myyntivalttina houkutellakseen asiakkaita ympäri maailmaa.

koulutus

opettajat ja opiskelijat ovat jo pitkään käyttäneet 3D-tulostimia luokkahuoneessa. 3D-tulostuksen avulla opiskelijat voivat toteuttaa ideansa nopeasti ja edullisesti.

lisäaineiden valmistuskohtaiset tutkinnot ovat melko uusia, mutta yliopistot ovat jo pitkään käyttäneet 3D-tulostimia muillakin tieteenaloilla. On olemassa monia kursseja voi ottaa harjoittaa 3D-tulostus. Yliopistot tarjoavat kursseja asioista, jotka ovat 3D-tulostuksen vieressä, kuten CAD ja 3D-suunnittelu, joita voidaan soveltaa 3D-tulostukseen tietyssä vaiheessa.

prototyyppien osalta monet yliopisto-ohjelmat ovat siirtymässä tulostimiin. On erikoistunut lisäaineiden valmistus voi saavuttaa arkkitehtuurin tai teollisen muotoilun astetta. Painetut prototyypit ovat hyvin yleisiä myös taide -, animaatio-ja muotiopinnoissa.

3D-tulostustekniikan ja-prosessien tyypit

American Society for Testing and Materials (ASTM) kehitti joukon standardeja, jotka luokittelevat lisäaineiden valmistusprosessit 7 luokkaan. Nämä ovat:

- Vat-Valopolymerointi

- stereolitografia (SLA)

- digitaalinen Valonkäsittely (DLP)

- jatkuva Nesteliitäntätuotanto (klipsi)

- materiaalin kohdistus

- sideaineen kohdistus

- materiaalin puristus

- Fused Deposition Modeling (FDM)

- Fused Filament Fabrication (FFF ))

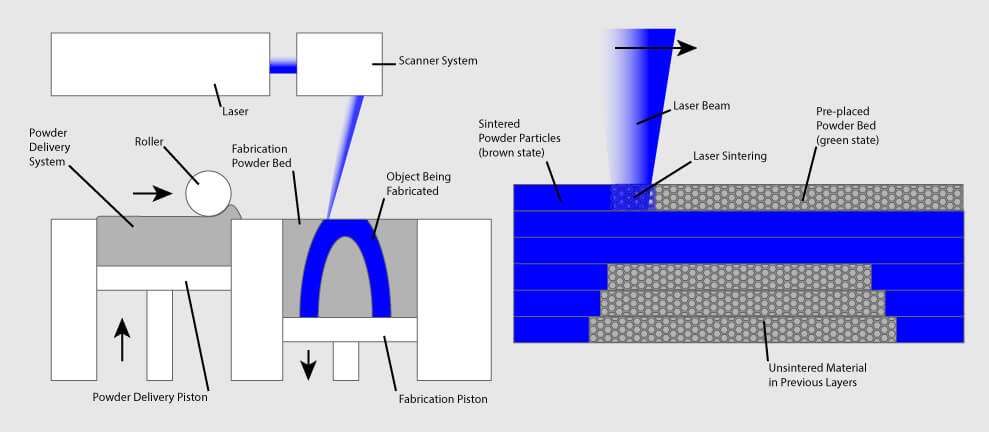

- Jauhemuotofuusio

- Multi Jet Fusion (MJF)

- selektiivinen Lasersintraus (SLS)

- suora Metallilasersintraus (DMLS)

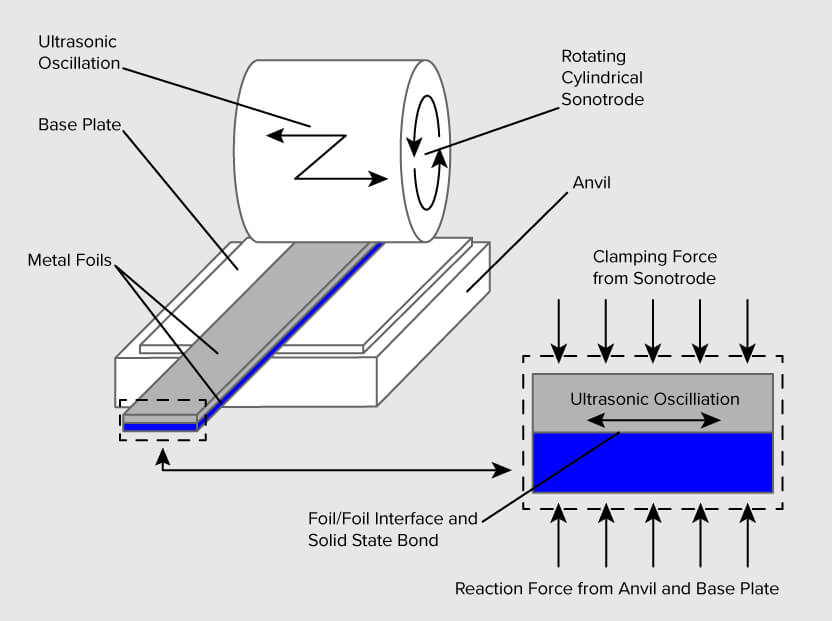

- Arkkilaminointi

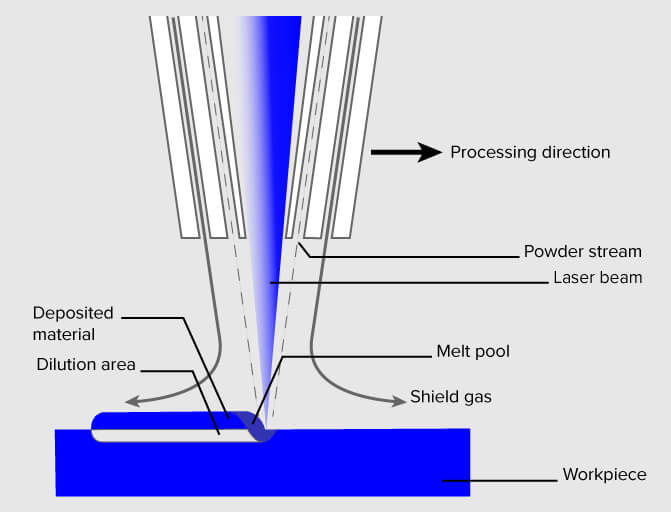

- suunnattu Energiapinnoitus

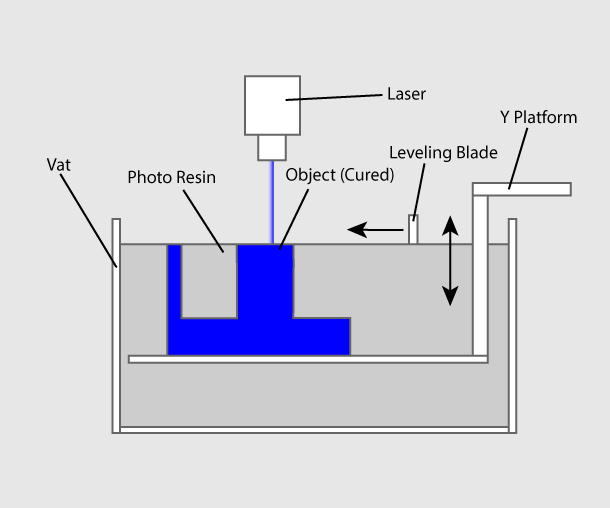

Vat-Valopolymerointi

Vat-Valopolymerointimenetelmään perustuvassa 3D-tulostimessa on valopolymeerihartsilla täytetty säiliö. Hartsi kovetetaan UV-valonlähteellä.

Stereolitografian (SLA)

SLA keksi vuonna 1986 Charles Hull, joka myös tuolloin perusti yrityksen, 3D Systems. Stereolitografiassa käytetään nestemäistä parannettavaa fotopolymeerihartsia sisältävää sammiota ja ultraviolettilaseria, joka rakentaa objektin kerrokset yksi kerrallaan. Jokaisen kerroksen kohdalla lasersäde jäljittää osakuvion poikkileikkauksen nestemäisen hartsin pinnalle. Ultraviolettilaservalolle altistuminen parantaa ja kiinteyttää hartsissa jäljitetyn kuvion ja sulauttaa sen alla olevaan kerrokseen.

kuvion jäljittämisen jälkeen SLA: n hissialusta laskeutuu yhden kerroksen paksuutta vastaavalla etäisyydellä, tyypillisesti 0,05 mm-0,15 mm (0,002″ to 0,006″). Sitten hartsitäytteinen terä pyyhkäisee osan poikkileikkauksen poikki ja päällystää sen uudelleen tuoreella materiaalilla. Tällä uudella nestepinnalla jäljitetään seuraava kerroskuvio, joka liittyy edelliseen kerrokseen. Objektista & tulostussuuntaus riippuen SLA vaatii usein tukirakenteiden käyttöä.

digitaalinen Valonkäsittely (DLP)

DLP tai digitaalinen Valonkäsittely tarkoittaa painomenetelmää, jossa hyödynnetään valoa ja valoherkkiä polymeerejä. Vaikka se on hyvin samanlainen SLA, keskeinen ero on valonlähde. DLP hyödyntää muita valonlähteitä, kuten kaarilamppuja. DLP on suhteellisen nopea verrattuna muihin 3D-tulostustekniikoihin.

Continuous Liquid Interface Production (CLIP)

yksi nopeimmista Sammiovalopolymerointia käyttävistä prosesseista on Carbonin kehittämä CLIP, lyhenne sanoista Continuous Liquid Interface Production.

digitaalinen Valosynteesi

LEIKEPROSESSIN sydän on digitaalinen Valosynteesitekniikka. Tässä tekniikassa mukautetun korkean suorituskyvyn LED – valomoottorin valo projisoi UV-kuvien sarjan, joka paljastaa 3D-tulostetun osan poikkileikkauksen ja aiheuttaa UV-parannettavan hartsin osittain kovettuvan tarkasti hallitulla tavalla. Happi kulkee happea läpäisevän ikkunan läpi luoden ohuen nestemäisen rajapinnan kovettamattomasta hartsista ikkunan ja painetun osan välille, joka tunnetaan kuolleena vyöhykkeenä. Kuollut alue on ohut kuin kymmenen mikronia. Kuolleen alueen sisällä happi estää valoa kovettamasta ikkunaa lähinnä olevaa hartsia, mikä mahdollistaa jatkuvan nesteen virtauksen painetun osan alla. Juuri kuolleen vyöhykkeen yläpuolella UV projisoitu valo ylöspäin aiheuttaa kaskadi, kuten kuivatuksen osan.

pelkkä Carbonin laitteistolla Tulostaminen ei mahdollista loppukäytön ominaisuuksia reaalimaailman sovelluksilla. Kun valo on muovannut osan, toisella ohjelmoitavalla kovettumisprosessilla saavutetaan halutut mekaaniset ominaisuudet paistamalla 3d-tulostettu osa lämpökylvyssä tai uunissa. Ohjelmoitu terminen kovettuminen asettaa mekaaniset ominaisuudet käynnistämällä sekundaarisen kemiallisen reaktion, joka saa materiaalin vahvistamaan haluttujen lopullisten ominaisuuksien saavuttamista.

Carbonin tekniikalla painetut komponentit ovat samalla tasolla ruiskuvalettujen osien kanssa. Digitaalinen Valosynteesi tuottaa johdonmukaisia ja ennustettavia mekaanisia ominaisuuksia, jolloin syntyy osia, jotka ovat todella isotrooppisia.

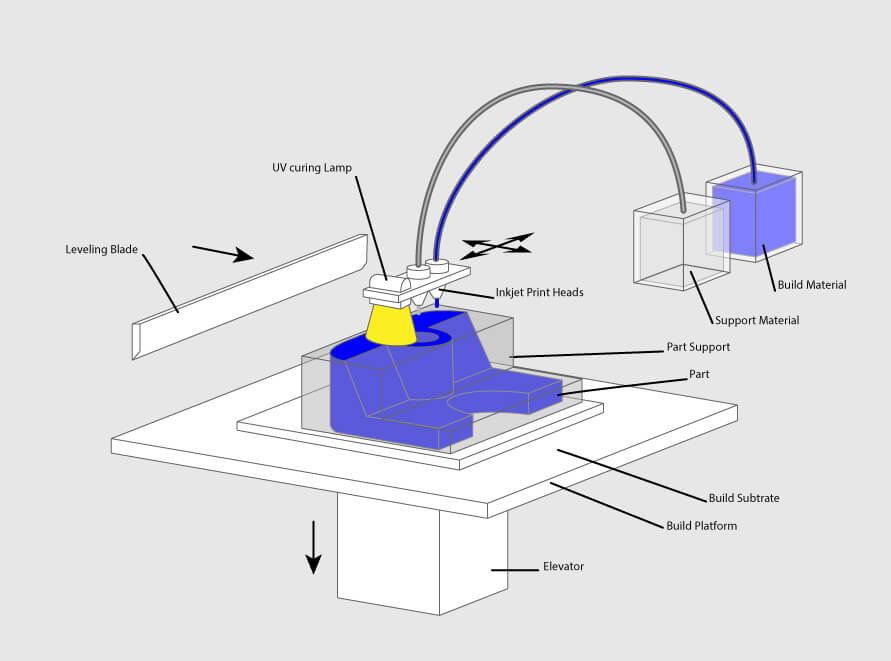

materiaalin kohdistus

tässä prosessissa materiaalia levitetään pisaroina pienen halkaisijan suuttimen läpi, samalla tavalla kuin tavallinen mustesuihkupaperitulostin toimii, mutta se levitetään kerros kerrokselta rakennusalustalle ja kovetetaan UV-valolla.

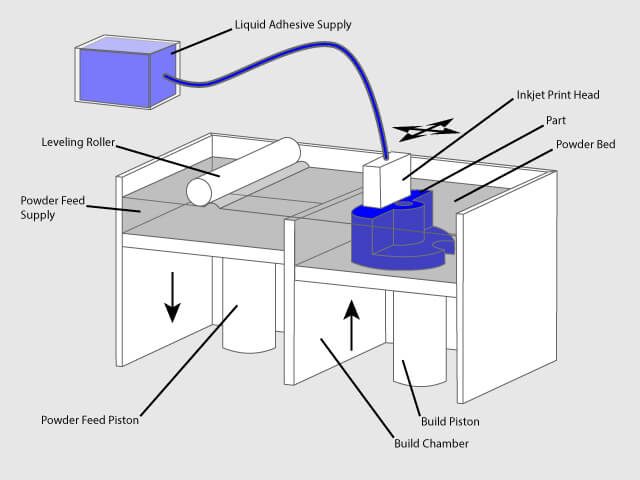

Sideaineside

sideainesideainetta käytetään kahta ainetta: jauhemaista perusmateriaalia ja nestemäistä sideainetta. Rakennuskammiossa jauhe levitetään yhtä suurina kerroksina ja sideainetta levitetään suihkusuuttimien kautta, jotka ”liimaavat” pulverihiukkaset vaadittuun muotoon. Kun tulostus on valmis, jäljellä oleva jauhe puhdistetaan pois, joka usein voidaan käyttää uudelleen tulostamalla seuraava esine. Tekniikka kehitettiin Massachusetts Institute of Technologyssa vuonna 1993.

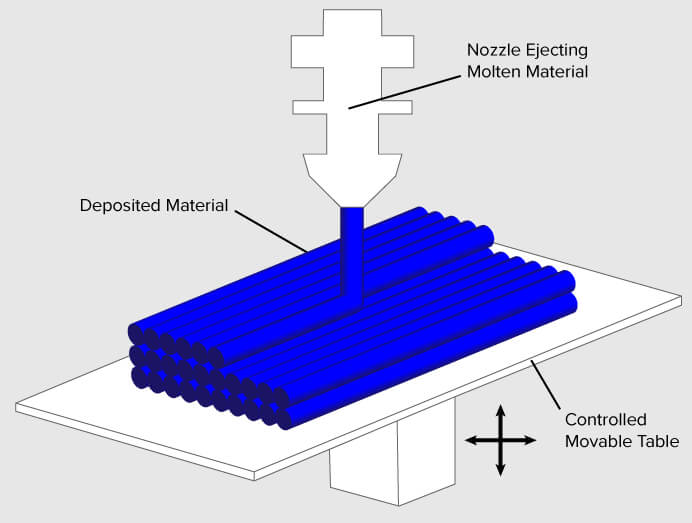

materiaalin puristaminen

Fuused Deposition Modeling (FDM)

FDM toimii käyttäen muovihehkulankaa, joka puretaan kelasta ja syötetään suulakepuristussuuttimeen, joka voi kytkeä virtauksen päälle ja pois päältä. Suutinta kuumennetaan materiaalin sulattamiseksi ja sitä voidaan liikuttaa sekä vaaka-että pystysuunnassa numeerisesti ohjatulla mekanismilla. Esinettä valmistetaan puristamalla sulanutta materiaalia kerroksiksi materiaalin kovettuessa välittömästi suutin suulakepuristuksen jälkeen.

FDM: n keksi Scott Crump 80-luvun lopulla. Patentoituaan tämän teknologian hän perusti yrityksen Stratasys vuonna 1988. Termi Fused Deposition Modeling ja sen lyhenne FDM ovat trademarked by Stratasys Inc.

Fused Filament Fabrication (FFF)

RepRap-hankkeen jäsenet keksivät täsmälleen vastaavan termin, Fused Filament Fabrication (FFF), antaakseen lauseen, jonka käyttö olisi oikeudellisesti rajoittamatonta.

Jauhemuotofuusio

selektiivinen Lasersintraus (SLS)

SLS käyttää suuritehoista laseria sulattamaan pieniä jauhepartikkeleita massaksi, jolla on haluttu kolmiulotteinen muoto. Laser sulauttaa jauheen selektiivisesti skannaamalla ensin puuteripatjan pinnalla olevat poikkileikkaukset (tai kerrokset). Kun jokainen poikkileikkaus on skannattu, jauhe vuode lasketaan yhden kerroksen paksuus. Sitten päälle levitetään Uusi materiaalikerros ja prosessi toistetaan, kunnes kohde on valmis.

Multi Jet Fusion (MJF)

Multi Jet Fusion technology on kehittänyt Hewlett Packard ja toimii lakaistaan varsi, joka talletukset kerros jauhetta ja sitten toinen varsi varustettu muste, joka valikoivasti käyttää sideainetta materiaalin päälle. Mustejeteissä on myös yksityiskohtaista ainetta sideaineen ympärille, mikä takaa tarkan mitoituksen ja sileät pinnat. Lopuksi kerros altistuu lämpöenergian purkaukselle,joka saa aineet reagoimaan.

suora Metallilasersintraus (DMLS)

DMLS on periaatteessa sama kuin SLS, mutta käyttää sen sijaan metallijauhetta. Kaikki käyttämätön jauhe säilyy sellaisenaan ja siitä tulee esineen tukirakenne. Käyttämätön jauhe voidaan käyttää uudelleen seuraavaan tulostukseen.

lisääntyneen lasertehon vuoksi DMLS: stä on kehittynyt lasersulatusprosessi. Lue lisää tästä ja muista metalliteknologioista metal technologies-yleiskuvasivultamme.

Levylaminointi

Levylaminointi koskee levyissä olevaa materiaalia, joka on sidottu yhteen ulkoisella voimalla. Arkit voivat olla metallia, paperia tai eräänlaista polymeeriä. Metallilevyt hitsataan yhteen ultraäänihitsauksella kerroksittain ja sitten CNC jyrsitään oikeaan muotoon. Myös paperiarkkeja voidaan käyttää, mutta ne liimataan liimaamalla ja leikataan muotoon tarkkojen terien avulla.

suunnatun energian Laskeuma

tätä prosessia käytetään enimmäkseen metalliteollisuudessa ja nopeissa valmistussovelluksissa. 3D-tulostuslaite on yleensä kiinnitetty moniakseliseen robottikäsivarteen ja koostuu suuttimesta, joka tallettaa metallijauhetta tai lankaa pinnalle, sekä energianlähteestä (laser, elektronisuihku tai plasmakaari), joka sulattaa sen muodostaen kiinteän kappaleen.

Materiaalit

lisäaineiden valmistuksessa voidaan käyttää useita materiaaleja: muoveja, metalleja, betonia, keramiikkaa, paperia ja tiettyjä ediblejä (esim.suklaa). Materiaalit valmistetaan usein langansyöttöaineena eli filamenttina, jauheena tai nestemäisenä hartsina. Lue lisää esittelemistämme materiaaleista materiaalisivultamme.

palvelut

Haluatko ottaa 3D-tulostuksen käyttöön omassa tuotantoprosessissasi? Hanki tarjous mukautetusta osasta tai tilaa näytteitä 3D-tulostuspalvelun sivulta.