L’examen visuel des joints de soudure est une activité importante, effectuée pour vérifier l’intégrité et la solidité de la soudure. C’est une activité économique, car elle ne nécessite aucun équipement coûteux. Il doit être effectué par un inspecteur bien expérimenté. Les principales responsabilités d’un inspecteur de soudage sont:

- Conformité au code

- Contrôle de l’exécution

- Contrôle de la documentation

Les exigences de l’examen visuel sont les suivantes:

- L’éclairage doit être d’au moins 350 Lux (minimum) mais il est recommandé d’effectuer une inspection visuelle à un éclairage supérieur à 500 Lux.

- L’œil de l’inspecteur doit se situer dans les rayons de 600 mm de la surface de l’objet inspecté et l’angle de vision ne doit pas être inférieur à 30 degrés.

( Lire également la plage d’épaisseur pour l’essai de qualification du soudeur)

Les autres aides qui peuvent être nécessaires lors de l’examen visuel sont:

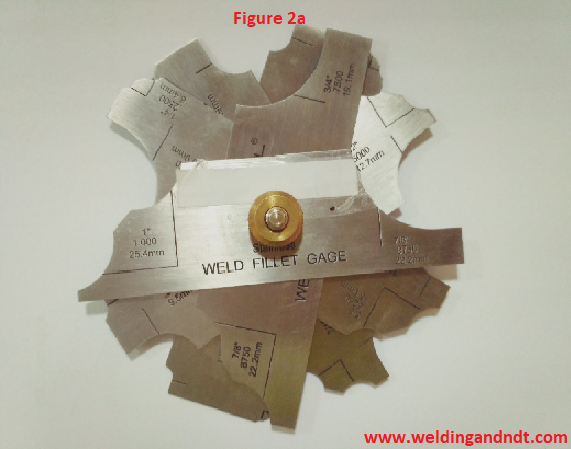

- Jauges de soudage (Figures 2a et 2b)

- Jauges d’écart de soudure

- Jauges de désalignement linéaire (Hi-Low)

- Loupe (X2 à X5)

- Boroscope miroir ou Système de visualisation par fibre optique (lorsque l’accès est restreint)

L’inspection visuelle peut être effectuée en trois étapes;

- Avant le soudage,

- Pendant le soudage et

- Après le soudage

Avant le soudage: L’inspecteur doit être familiarisé avec les codes et normes/dessins/procédures de soudage applicables (WPS et PQR). La qualification du soudeur doit être effectuée avant le soudage en production. L’inspecteur doit confirmer le matériel et examiner le CTM. Les consommables de soudage doivent également être inspectés avant le soudage. La préparation et l’alignement des joints doivent également être vérifiés avant le soudage. Après confirmation de tous les paramètres (comme mentionné ci-dessus), l’inspecteur de soudage peut autoriser le soudeur à démarrer le soudage de production. Si le préchauffage est applicable, la température de préchauffage doit être confirmée avant de commencer la soudure.

( La figure 3 montre une face de rainure et un espace de racine incorrects, un inspecteur de soudage doit voir la préparation de la rainure et l’espace de racine avant le soudage)

Pendant le soudage: L’inspecteur doit vérifier le processus de soudage et les paramètres de soudage par rapport à la spécification de procédure de soudage (WPS) à tout moment pendant le soudage. L’inspecteur doit être témoin de la course de racines et de l’habillage de course de racines, de la température d’interpass. Les consommables de soudage doivent également être vérifiés pendant le soudage.

(Lisez également Comment écrire une spécification de procédure de soudage – WPS)

Après le soudage: Après le soudage complet, le numéro d’identification est perforé près du joint. Une inspection visuelle complète est effectuée et toute rupture ou défaut de surface doit être réparé conformément à la procédure approuvée. Les défauts suivants (ou la discontinuité) peuvent être révélés par une inspection visuelle:

- Fissure

- Sous-remplissage

- Contre-dépouille

- Porosité de surface

- Chevauchement

- Absence de fusion des parois latérales

- Coup d’arc

- Éclaboussures

- Pénétration excessive

- Profils de soudure inacceptables

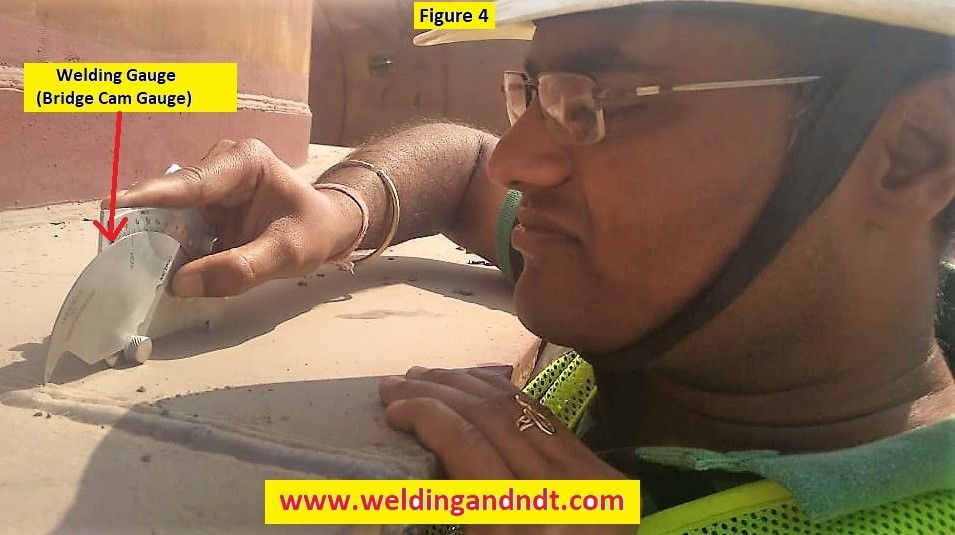

( Figure 4: Inspecteur de soudage vérifiant la taille de l’armature de soudure par une jauge de soudage à came de pont)

Un relevé dimensionnel doit être effectué pour s’assurer de la dimension de la pièce après le soudage. Après l’achèvement satisfaisant du soudage, une documentation appropriée est préparée.

Si un traitement après soudure est spécifié dans WPS, l’opération doit être surveillée et documentée. Paramètres suivants à prendre en compte lorsque le traitement thermique après soudure est requis,

- Surface à chauffer

- Vitesses de chauffage et de refroidissement

- Température et durée de maintien

- Répartition de la température

En plus de l’inspection visuelle, un certain nombre d’autres méthodes de CND (Test non destructif) sont disponibles pour vérifier la qualité de la soudure, certaines des méthodes de CND les plus courantes sont;

- Essais de radiographie (RT)

- Essais par ultrasons (UT)

- Essais par particules magnétiques (MT)

- Essais par ressuage liquide (PT)

- Essais électromagnétiques (ET)

- Essais d’émission acoustique (AET)

Chaque méthode de CND a sa propre signification et son importance, par exemple, le ressuage liquide est très efficace et économique pour vérifier les défauts de surface, alors qu’à l’aide d’un test par ultrasons et d’un test de radiographie, toute la profondeur de la soudure peut être inspectée.

La sélection des méthodes de CND dépend des exigences. La personne engagée ou affectée à la réalisation de ces tests doit posséder les qualifications nécessaires. Une procédure de test écrite, le format de rapport et le code applicable doivent également être décidés avant de procéder à l’examen.

Lisez également le numéro P, le numéro F et le numéro A en soudage (Section IX de l’ASME)

Remarque: J’avais écrit cet article pour la newsletter India welds – Vol 1: 4 Oct-Déc 2018. Cliquez ici pour lire cette newsletter.