3Dプリントまたは添加物製造は、デジタルファイルから三次元の固体物体を作るプロセスです。

3Dプリントされたオブジェクトの作成は、加法プロセスを使用して達成されます。 付加的なプロセスでは、オブジェクトが作成されるまで、連続した材料の層を敷設することによってオブジェクトが作成されます。 これらの層のそれぞれは、オブジェクトの薄くスライスされた断面として見ることができます。

3Dプリントは、例えばフライス盤で金属やプラスチックの一部を切り取ったりくり抜いたりする減算製造の反対です。

3Dプリントを使用すると、従来の製造方法よりも少ない材料を使用して複雑な形状を生成することができます。

私たちのニュースレターは無料です&あなたはいつでも退会することができます。

3Dプリントはどのように機能しますか?

すべては3Dモデルから始まります。 あなたはゼロから作成するか、3Dライブラリからダウンロードすることを選ぶことができます。

3Dソフトウェア

利用可能な多くの異なるソフトウェアツールがあります。 工業用グレードからオープンソースまで。 3Dソフトウェアのページで概要を作成しました。

Tinkercadから始めることを初心者にお勧めします。 Tinkercadは無料で、お使いのブラウザで動作し、あなたのコンピュータにインストールする必要はありません。 Tinkercadは初心者のレッスンを提供し、印刷可能なファイルなどとしてモデルをエクスポートするための組み込み機能を持っています。STLまたは.オブジ

印刷可能なファイルができたので、次のステップは3Dプリンタ用に準備することです。 これはスライスと呼ばれます。

スライス: 印刷可能なファイルから3Dプリンタへ

スライスは、基本的に3Dモデルを数百または数千のレイヤーにスライスすることを意味し、スライスソフト

ファイルがスライスされると、3Dプリンタの準備が整います。 お使いのプリンタにファイルを供給することは、USB、SDまたはWi-Fi経由で行うことができます。 あなたのスライスされたファイルは層によって3D印刷された層であって今準備ができています。

3D Printing Industry

3D printingの採用は、サプライチェーンのどこかに添加剤製造を統合していない人たちが、今では縮小し続ける少数派の一部であるため、クリティカルマスに達しています。 3Dプリントは、初期の段階でプロトタイピングと一回限りの製造にのみ適していたが、現在は急速に生産技術に変換されています。

現在の3Dプリントの需要のほとんどは、本質的に工業的です。 Acumen Research And Consultingは、世界の3Dプリンティング市場が2026年までに410億ドルに達すると予測しています。

それが進化するにつれて、3Dプリント技術は、ほぼすべての主要産業を変革し、私たちの生活、仕事、そして将来の遊びを変える運命にあります。

3Dプリンティングの例

3Dプリンティングは、3Dプリンティングが考えることができるほぼすべての業界で使用されているように、多くの形 それは、さまざまなアプリケーションの無数の多様な産業のクラスターとしてそれを見ることが重要です。

いくつかの例:

- – 2887>–歯科製品

- -補綴物

- –建築スケールモデル&maquettes

- –化石の再構築

- –複製品

- –複製品

- –複製品

- –複製品

- –複製品

- -複製品

- -複製品

- -複製品

- -複製品

- -複製品

- -複製品

- -複製品

- -法医学病理学における証拠の再構築

- -映画の小道具

ラピッドプロトタイピング&ラピッドマニュファクチャリング

70年代後半から試作品を作り始めました これらの目的のために3Dプリンタを使用することは、ラピッドプロトタイピングと呼ばれます。

なぜラピッドプロトタイピングに3Dプリンタを使用するのですか?

要するに:それは速く、比較的安いです。 アイデアから、3Dモデルにあなたの手の中にプロトタイプを保持することは、数週間ではなく数日の問題です。 反復はより簡単で安価に作成でき、高価な金型や工具は必要ありません。

ラピッドプロトタイピングのほかに、3Dプリントもラピッド製造に使用されています。 急速な製造業はビジネスが短期/小さいバッチ注文の製造業のために3Dプリンターを使用する製造業の新しい方法である。

自動車

自動車メーカーは長い間3Dプリントを利用してきました。 自動車会社は予備品、用具、ジグおよび据え付け品また最終用途の部品を印刷しています。 3D印刷は在庫のレベルを下げ、設計および生産周期を短くした即時製造業を可能にした。

世界中の自動車愛好家は、古い車を復元するために3Dプリントされた部品を使用しています。 そのような例の1つは、オーストラリアのエンジニアがDelage Type-Cを復活させるために部品を印刷したときです。 そうすることで、彼らは何十年も生産されていなかった部品を印刷しなければなりませんでした。

航空

航空業界では、さまざまな方法で3Dプリントを使用しています。 GE Aviationには、LEAP航空機エンジン用に30,000個のコバルトクロム燃料ノズルが3Dプリントされています。 彼らは2018の10月にそのマイルストーンを達成しました、そして彼らが40台の3Dプリンタで週に600を生産することを考慮すると、それは今それよりもはるかに高い可能性があります。

以前に溶接されなければならなかった約二十個の部品は、重量が25%少なく、五倍強い三つの3Dプリント部品に統合されました。 LEAPエンジンは、その高い効率性のために航空宇宙産業で最も売れているエンジンであり、GEは燃料ノズルを3D印刷することによって航空機あたり$3万

GEの燃料ノズルもBoeing787Dreamlinerに登場しましたが、787の唯一の3D印刷された部分ではありません。 機体に後方の台所ゲラを握る33センチメートル長さの構造付属品はNorskのチタニウムと呼ばれる会社によって印刷される3Dである。 ノルスクはチタンに特化することを選んだのは、強度対重量比が非常に高く、かなり高価であるため、3Dプリントによって可能になる廃棄物の削減は、材料廃棄物のコストが吸収しやすい安価な金属と比較して、より大きな財務的影響を与えることを意味しています。 Norsk Merke4は、ほとんどの金属3Dプリンタのようにレーザーで金属粉末を焼結するのではなく、プラズマアークを使用して、時間あたり最大10kgのチタンを堆積させることができる急速プラズマ蒸着(指向性エネルギー蒸着の一形態)と呼ばれるプロセスで金属線を溶融させる。 2kgのチタン部品は、一般に30kgのチタンブロックを機械加工して28kgの廃棄物を生成する必要がありますが、同じ部分を3D印刷するには6kgのチ

建設

建物を印刷することは可能ですか? -はい、そうです。 3D印刷された家は既に市販されています。 一部の企業は部品プレハブを印刷し、他の企業は現場でそれを行います。

私達がこのウェブサイトで見る具体的な印刷の物語のほとんどは大きい流動度のためのかなり大きいノズルが付いている大規模の具体的な印刷シ それはかなり速く、反復可能な方法の具体的な層を置くために大きい。 しかし、3Dプリントの機能をフルに活用し、本当に複雑な具体的な作業のためには、もう少し軽快な、そして細かいタッチで何かを必要とします。

コンシューマープロダクツ

2011年に3Dプリントについてブログを始めたとき、3Dプリントは大量の生産方法として使用する準備ができていませんでした。 この頃は最終用途3Dによって印刷される消費者製品の多数の例がある。

Footwear

Adidasの4Dシリーズは、完全に3Dプリントされたミッドソールを備えており、大量に印刷されています。 当時の記事では、Adidasが最初に5,000ペアの靴を一般にリリースし、100,000ペアのAM注入デザインを2018年までに販売することを目指していたことを説明しました。

彼らの靴の最新の反復で、彼らはその目標を超えているか、それを上回るために彼らの方法になっているようです。 靴は、地元のアディダスの店から、また様々なサードパーティのオンライン店から世界中で利用可能です。

アイウェア

3Dプリントアイウェアの市場は、3.4によって$2028億に達すると予測されています。 急速に増加するセクションは最終用途フレームのそれである。 個人の測定が最終製品で処理し易いので3D印刷はeyewearフレームのための特に適した生産方法である。

でも、3Dプリントレンズも可能だと知っていましたか? 従来のガラスレンズは薄く、軽く始まらない;それらは無駄に行く約80%がブランクと呼ばれる材料の大いにより大きいブロックから切られる。 メガネを着用している人の数と、新しいペアを取得する頻度を考慮すると、それらの数の80%は無駄です。 その上で、実験室は顧客の注文の視野の必要性を満たすためにブランクの巨大な目録を保たなければならない。 しかし最後に3D印刷の技術は過去の無駄および目録費用をする良質の、注文の眼レンズを提供するには十分に進んだ。 Luxexcel VisionEngine3dプリンタは、UV硬化型アクリレートモノマーを使用して、あらゆる種類の研磨や後処理を必要としない時間あたりのレンズの二組を印刷します。 焦点領域はまた、レンズの特定の領域が遠くでより良い明瞭さを提供することができるように完全にカスタマイズすることができ、レンズの別の領

ジュエリー

3Dプリンターでジュエリーを制作するには二つの方法があります。 直接生産プロセスまたは間接生産プロセスを使用できます。 間接製造は、最終的に3D印刷されたオブジェクト(パターン)がインベストメント鋳造用の金型を作成するために使用されることを意味しながら、直接は3D設計から直接オブジェクトを作成することを指します。

ヘルスケア

3D印刷されたインプラントについての見出しを見ることは最近珍しいことではありません。 多くの場合、これらのケースは実験的であり、3Dプリントはまだ医療およびヘルスケア分野でフリンジ技術であるように見えることがありますが、 最後の十年にわたって、100,000以上の情報通の取り替えはGEの添加物によって印刷された3Dでした。

博士によって設計されたデルタTTカップ。 Guido GrappioloおよびLimaCorporateはtrabecular骨の形態を模倣する規則的な、三次元、六角形の細胞構造によって特徴付けられるTrabecularチタニウムから成っています。 小柱の構造はインプラントに骨の成長を励ますことによってチタニウムのbiocompatibilityを高める。 最初のデルタTTインプラントのいくつかは、まだ十年後に強い実行されています。

検出不可能であることの良い仕事をしている別の3Dプリントされたヘルスケアコンポーネントは、補聴器です。 過去17年間のほぼすべての補聴器は、マテリアライズとフォナックのコラボレーションのおかげで3D印刷されています。 フォナックは2001年にRapid Shell Modeling(RSM)を開発した。 RSMの前には、1つの補聴器を作るには、手の彫刻と金型の作成を含む9つの面倒なステップが必要であり、結果はしばしば適合しませんでした。 RSMでは、技術者は外耳道の印象を取るためにシリコーンを使用して、その印象は3Dスキャンされ、いくつかのマイナーな微調整の後、モデルは樹脂3Dプリン 電子機器が追加され、ユーザーに出荷されます。 このプロセスを使用して、毎年数十万の補聴器が3D印刷されます。

歯科

歯科業界では、明確なアライナーのための金型は、おそらく世界で最も3D印刷されたオブジェクトであることがわかります。 現在、金型は樹脂と粉末の両方の3D印刷プロセスで3D印刷されていますが、材料の噴射によっても印刷されています。 王冠および総義歯は外科ガイドと共に、印刷される既に直接3Dである。

バイオ印刷

初期の二千の3D印刷技術は、臓器や体の部分がインクジェット技術を使用して構築されている組織工学アプリケーションでの使用のために、バイオテクノロジー企業や学界によって研究されています。 生きている細胞の層は、ゲル培地上に堆積し、ゆっくりと三次元構造を形成するために構築されます。 バイオ印刷:私たちは、用語で研究のこの分野を参照してください。

食品

添加物製造は、長い時間前に食品業界に侵入しました。 フードインクやMelisseのようなレストランは、世界中から顧客を引き付けるためにユニークなセールスポイントとしてこれを使用しています。

教育

教育者と学生は長い間、教室で3Dプリンタを使用してきました。 3D印刷は学生が速く、現実的な方法で彼らの考えを具体化することを可能にする。

添加物製造固有の学位はかなり新しいものですが、大学は長い間、他の分野で3Dプリンタを使用してきました。 3Dプリントに従事するために取ることができる多くの教育コースがあります。 大学では、CADや3Dデザインのような3Dプリントに隣接するものについてのコースを提供しており、特定の段階で3Dプリントに適用することがで

プロトタイピングの面では、多くの大学のプログラムは、プリンタに目を向けています。 建築または工業デザインの学位を取得することができる付加的な製造業には専門分野があります。 印刷されたプロトタイプは、芸術、アニメーション、ファッションの研究でも非常に一般的です。

3Dプリンティング技術とプロセスの種類

米国試験材料学会(ASTM)は、添加剤製造プロセスを7つのカテゴリに分類する一連の基準を開発しました。 これらは:

- Vatフォトポリマー化

- 立体造形(SLA)

- デジタル光処理(DLP)

- 連続液体界面生産(クリップ)

- 材料噴射

- バインダー噴射

- 材料押出

- 溶融蒸着モデリング(FDM)

- 溶融フィラメント製造(FFF)

- 粉体層融合

- マルチジェット融合(MJF)

- 選択レーザー焼結(SLS)

- 直接金属レーザー焼結(DMLS)

- シートラミネート

- Directed Energy Deposition

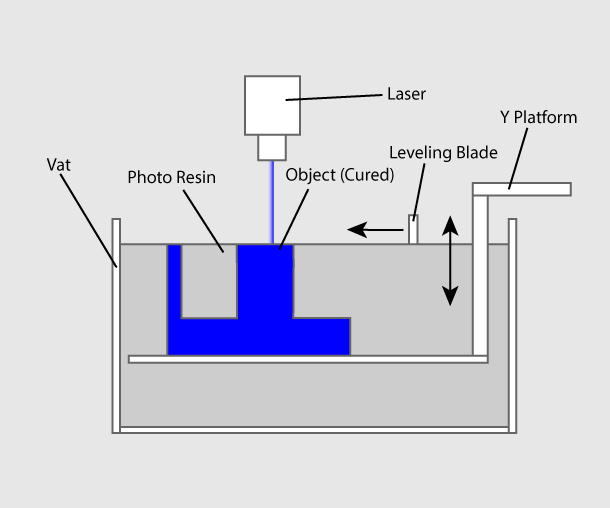

Vat Photopolymerisation

Vat Photopolymerisation法に基づく3Dプリンタには、フォトポリマー樹脂で満たされた容器があります。 樹脂は紫外線の源と堅くなります。

Stereolithography(SLA)

SLAは、1986年にチャールズ-ハルによって発明されました。 立体造形は、液体硬化性光重合体樹脂と紫外線レーザーのバットを用いて、オブジェクトの層を一度に一つずつ構築します。 各層のために、レーザ光線は液体の樹脂の表面の部品パターンの横断面をたどります。 紫外線レーザー光に曝されると、樹脂上にトレースされたパターンが硬化して凝固し、それを下の層に融合させる。

パターンがトレースされた後、SLAのエレベータープラットフォームは、単層の厚さに等しい距離、通常は0.05mmから0.15mm(0.002″から0.006″)で下降します。 次に、樹脂で満たされたブレードが部品の断面を横切って掃引し、新鮮な材料で再コーティングします。 この新しい液体表面では、後続の層パターンが追跡され、前の層に接合される。 オブジェクト&の印刷方向に応じて、SLAではサポート構造の使用が必要になることがよくあります。

デジタル光処理(DLP)

DLPまたはデジタル光処理は、光および感光性ポリマーを使用する印刷方法を指します。 SLAと非常によく似ていますが、主な違いは光源です。 DLPはアークランプのような他の光源を利用する。 DLPは、他の3D印刷技術と比較して比較的迅速です。

連続液体界面生産(CLIP)

Vat光重合を用いた最速のプロセスの一つは、炭素によって開発された連続液体界面生産の略であるCLIPと呼ばれています。

デジタル光合成

クリッププロセスの中心はデジタル光合成技術です。 この技術では、カスタム高性能LEDライトエンジンからの光は、UV硬化性樹脂が部分的に正確に制御された方法で硬化させる3D印刷された部分の断面を露出させるUV画像のシーケンスを投影します。 酸素は不感帯として知られている窓と印刷された部分間のuncured樹脂の薄い液体インターフェイスを作成する酸素透過性の窓を通ります。 不感帯は10ミクロンほどの薄さである。 デッドゾーンの内部では、酸素は光が窓に最も近い位置にある樹脂を硬化させることを禁止しているため、印刷された部分の下に液体が連続的に流 デッドゾーンのすぐ上には、UV投影された光が上向きになり、部品の硬化のようなカスケードが発生します。

Carbonのハードウェアだけで印刷するだけでは、現実世界のアプリケーションでの最終用途特性は許可されません。 ライトが部品を形づけたら、第2プログラム可能な治癒プロセスは熱浴室かオーブンの3dによって印刷される部品を焼くことによって望ましい機 プログラムされた熱治癒は望ましい最終的な特性の達成を増強するために材料をもたらす二次化学反応の誘発によって機械特性を置く。

カーボンの技術で印刷された部品は、射出成形部品と同等です。 デジタル光合成は、一貫した予測可能な機械的特性を生成し、真に等方性の部品を作成します。

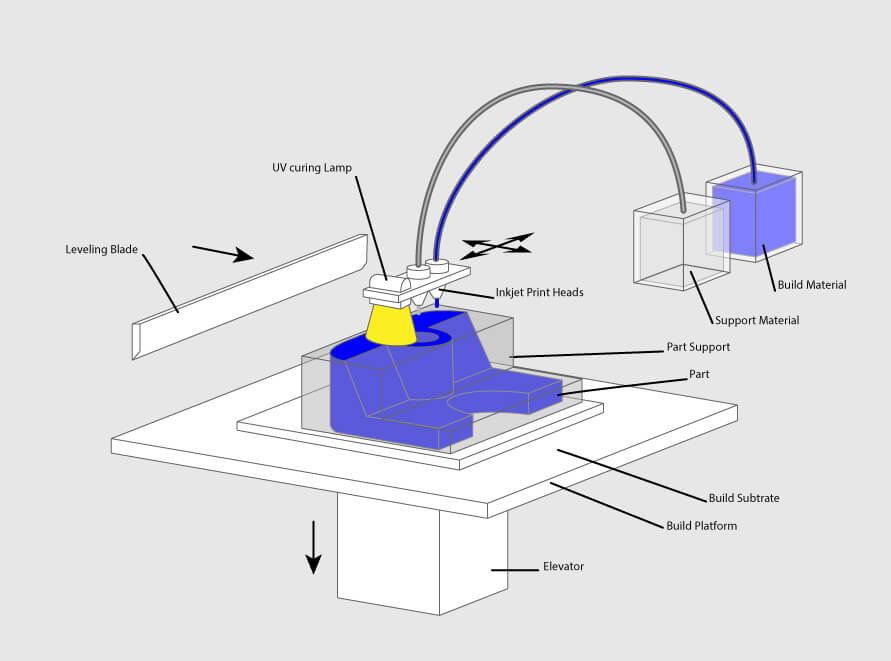

Material Jetting

このプロセスでは、一般的なインクジェット用紙プリンタの動作と同様に、小径のノズルを介して液滴に材料を塗布しますが、ビルドプラットフォームに層ごとに塗布し、UV光によって硬化させます。

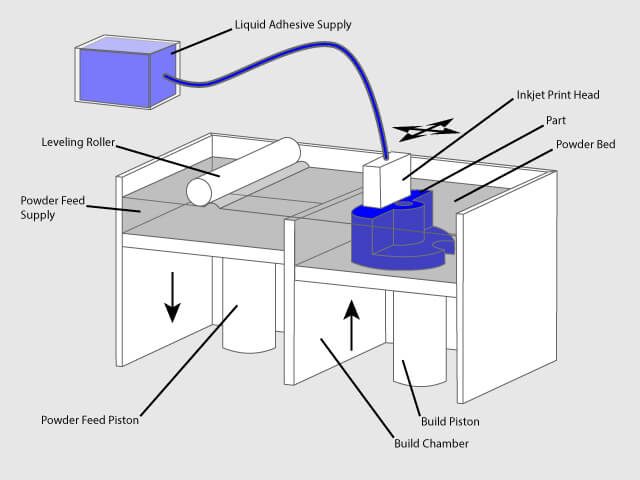

バインダージェッティング

バインダージェッティングでは、粉末基材と液体バインダの二つの材料が使用されます。 造りの部屋では、粉は等しい層で広がり、つなぎは必須の形の粉の粒子を”接着剤”ジェット機のノズルを通して加えられます。 印刷物が終了した後、頻繁に次の目的を印刷する再使用することができる残りの粉はきれいになります。 この技術は、1993年にマサチューセッツ工科大学で最初に開発されました。

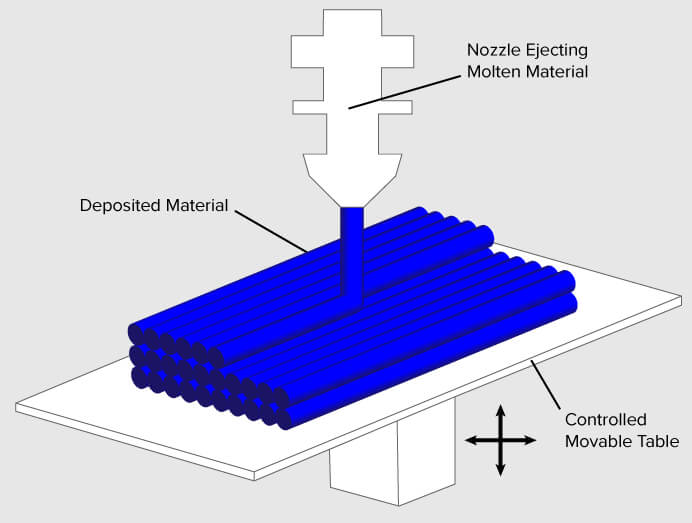

材料押出

溶融蒸着モデリング(FDM)

fdmはスプールからほどかれ、流れを断続的に回すことができる放出のノズルに供給されるプラスチックフィラメントを使用して働く。 ノズルは材料を溶かすために熱され、数値的に制御されたメカニズムによって横および縦の方向で動かすことができる。 目的はノズルからの放出の直後に材料が堅くなると同時に層を形作るために溶かされた材料を突き出ることによって作り出されます。

FDMは80年代後半にScott Crumpによって発明されました。 この技術の特許を取得した後、彼は1988年にStratasys社を立ち上げました。 Fused Deposition Modelingという用語とFDMの略語は、Stratasys Inc.によって商標登録されています。

Fused Filament Fabrication(FFF)

正確に同等の用語であるFused Filament Fabrication(FFF)は、RepRapプロジェクトのメンバーによって、その使用に法的に制約されないフレーズを与えるために造語されました。

パウダーベッド融合

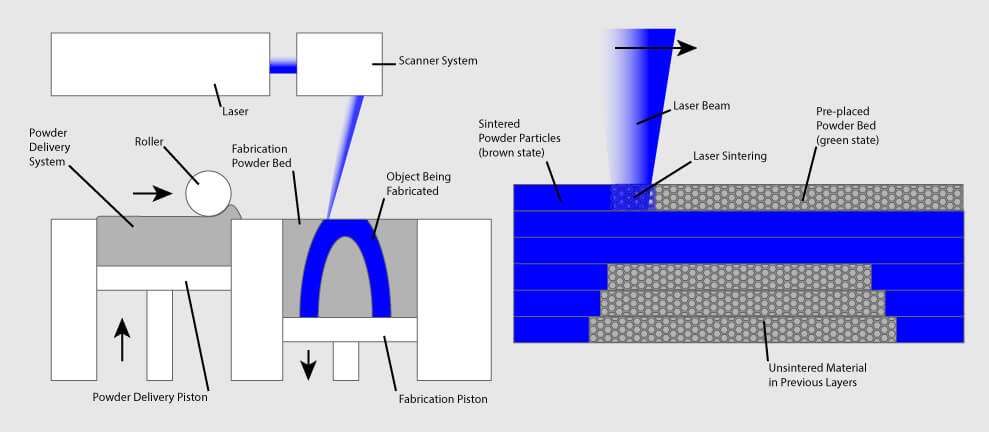

選択的レーザー焼結(SLS)

SLSは、高出力レーザーを使用して、粉末の小さな粒子を所望の三次元形状の塊に融合させます。 レーザーは、最初に粉末床の表面上の断面(または層)を走査することによって粉末を選択的に融合させる。 各断面が走査された後、粉末床は、1つの層の厚さだけ低下される。 その後、材料の新しい層が上に適用され、オブジェクトが完了するまでプロセスが繰り返されます。

Multi Jet Fusion(MJF)

Multi Jet Fusion technologyはHewlett Packardによって開発され、粉末の層を堆積させるスイープアームと、材料上にバインダー剤を選択的に適用するインクジェットを備えた別のアー インクジェットはまた精密な寸法性および滑らかな表面を保障するためにつなぎのまわりで詳述の代理店を沈殿させる。 最後に、層は、薬剤が反応する原因となる熱エネルギーのバーストに曝される。

直接金属レーザー焼結(DMLS)

DMLSは基本的にSLSと同じですが、代わりに金属粉末を使用します。 未使用の粉はすべてそのまま残り、目的のためのサポート構造になる。 未使用の粉は次の印刷物のために再使用することができます。

レーザー出力の増加により、DMLSはレーザー溶融プロセスに進化しました。 当社の金属技術の概要ページで、それと他の金属技術についての詳細をお読みください。

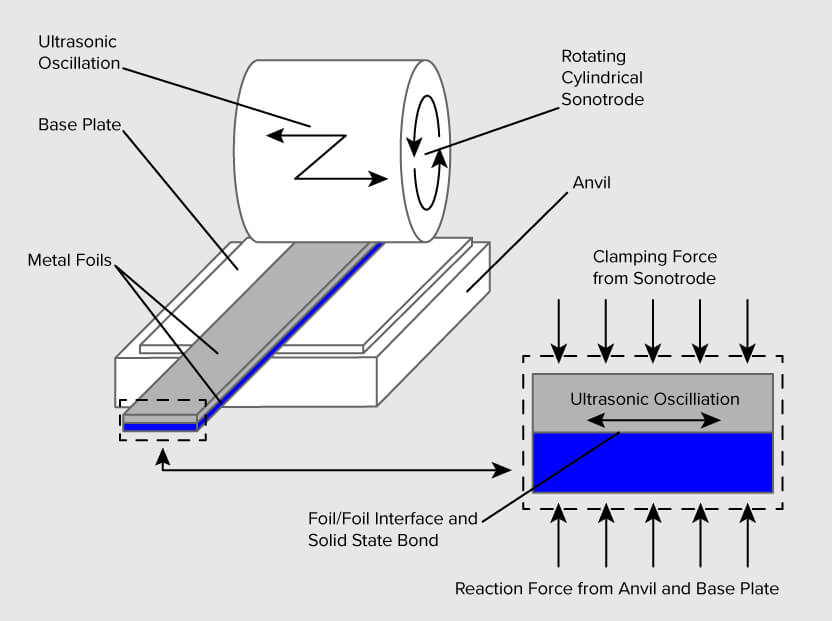

シート積層

シート積層は、外力と一緒に結合されたシート内の材料を含みます。 シートは、金属、紙またはポリマーの形態であり得る。 金属板は層の超音波溶接によって一緒に溶接され、次に適切な形に製粉されるCNC。 紙のシートも使用できますが、接着剤で接着され、正確な刃で形状が切断されます。

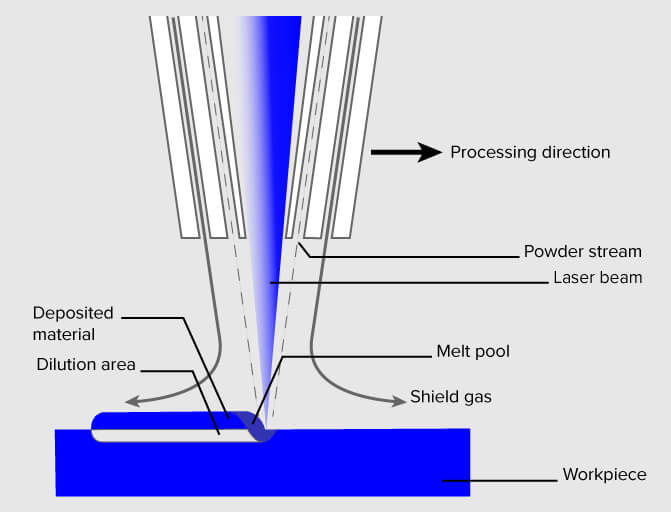

Directed Energy Deposition積

このプロセスは、主に金属産業および迅速な製造用途で使用されています。 3D印刷装置は、通常、多軸ロボットアームに取り付けられ、表面に金属粉末またはワイヤを堆積させるノズルと、それを溶融させるエネルギー源(レーザー、電子ビームまたはプラズマアーク)で構成され、固体物体を形成する。

材料

添加剤製造には、プラスチック、金属、コンクリート、セラミックス、紙、特定の食用(チョコレートなど)など、複数の材料を使用することができます。 材料は、多くの場合、フィラメント、粉末形態または液体樹脂とも呼ばれるワイヤ原料で製造される。 私たちの材料のページで私たちの注目の材料についての詳細を学びます。

サービス

あなたの工程の3D印刷を実行するために見ますか。 私達の3D印刷サービスページの注文の部品または順序のサンプルのための引用を得て下さい。