3d-utskrift eller additiv produksjon er en prosess for å lage tredimensjonale faste objekter fra en digital fil.

opprettelsen AV ET 3d-trykt objekt oppnås ved hjelp av additive prosesser. I en additiv prosess opprettes et objekt ved å legge ned suksessive lag av materiale til objektet er opprettet. Hvert av disse lagene kan ses som et tynt skiver tverrsnitt av objektet.

3D-utskrift er motsatt av subtraktiv produksjon som skjærer ut / uthuler et stykke metall eller plast med for eksempel en fresemaskin.

3D-utskrift gjør det mulig å produsere komplekse former med mindre materiale enn tradisjonelle produksjonsmetoder.

vårt nyhetsbrev er gratis & du kan når som helst melde deg av.

Hvordan Fungerer 3d-Utskrift?

det hele starter MED EN 3d-modell. Du kan velge å lage en fra grunnen eller laste den ned FRA ET 3d-bibliotek.

3d-Programvare

det finnes mange forskjellige programvareverktøy tilgjengelig. Fra industriell karakter til åpen kildekode. Vi har laget en oversikt på vår 3d-programvare side.

vi anbefaler ofte nybegynnere å starte Med Tinkercad. Tinkercad er gratis og fungerer i nettleseren din, du trenger ikke å installere den på datamaskinen. Tinkercad tilbyr nybegynner leksjoner og har en innebygd funksjon for å eksportere modellen som en utskrivbar fil f .eks.STL eller .OBJ.

Nå som du har en utskrivbar fil, er neste trinn å klargjøre DEN FOR 3D-skriveren. Dette kalles skiver.

Kutting: Fra utskrivbar fil TIL 3D-Skriver

Slicing betyr i utgangspunktet å kutte OPP EN 3D-modell i hundrevis eller tusenvis av lag og gjøres med slicing-programvare.

når filen er skåret i skiver, er den klar for 3d-skriveren. Mate filen til skriveren kan gjøres VIA USB, SD eller Wi-Fi. Din skivede fil er nå klar TIL Å være 3D-trykt lag for lag.

3d Printing Industry

Adopsjon AV 3D printing har nådd kritisk masse som de som ennå ikke har integrert additiv produksjon et sted i forsyningskjeden er nå en del av en stadig krympende minoritet. HVOR 3D-utskrift bare var egnet for prototyping og engangsproduksjon i de tidlige stadiene, er DET nå raskt omdannet til en produksjonsteknologi.

Det Meste av dagens etterspørsel etter 3d-utskrift er industriell i naturen. Acumen Research and Consulting anslår at DET globale 3d-printmarkedet vil nå 41 milliarder dollar innen 2026.

ETTER hvert som DEN utvikler SEG, er 3d-utskriftsteknologi bestemt til å forandre nesten alle større bransjer og endre måten vi lever, jobber og spiller i fremtiden.

Eksempler på 3d-Utskrift

3d-utskrift omfatter mange former for teknologi og materialer SOM 3D-utskrift brukes i nesten alle bransjer du kan tenke på. Det er viktig å se det som en klynge av ulike bransjer med et mylder av forskjellige applikasjoner.

noen eksempler:

- – forbrukerprodukter (briller, fottøy, design, møbler)

- – industriprodukter (produksjonsverktøy, prototyper, funksjonelle deler til sluttbruk)

- -tannprodukter

- – proteser

- – arkitektoniske skala modeller & maquettes

- – rekonstruere fossiler

- – replikere gamle artefakter

- – rekonstruere bevis i rettsmedisinske patologi

- – film rekvisitter

rapid prototyping & rapid manufacturing

bedrifter har brukt 3d– skrivere i sin designprosess å lage prototyper siden slutten av syttitallet. Bruk AV 3d-skrivere til disse formål kalles rapid prototyping.

hvorfor BRUKE 3D-Skrivere For Rask Prototyping?

kort sagt: det er raskt og relativt billig. Fra ide, TIL 3D-modell for å holde en prototype i hendene, er det et spørsmål om dager i stedet for uker. Iterasjoner er enklere og billigere å lage, og du trenger ikke dyre former eller verktøy.

Foruten rask prototyping brukes 3D-utskrift også til rask produksjon. Rapid manufacturing er en ny metode for produksjon der bedrifter bruker 3D-skrivere for kort sikt / liten batch tilpasset produksjon.

Automotive

Bilprodusenter har brukt 3D-utskrift i lang tid. Automotive selskaper er utskrift reservedeler, verktøy, jigs og inventar, men også sluttbruk deler. 3D-utskrift har aktivert on-demand-produksjon som har ført til lavere lagernivåer og har forkortet design-og produksjonssykluser.

bilentusiaster over hele verden bruker 3d-trykte deler for å gjenopprette gamle biler. Et slikt eksempel er Når Australske ingeniører trykte deler for å bringe En Delage Type-C tilbake til livet. Ved å gjøre det måtte de skrive ut deler som var ute av produksjon i flere tiår.

Luftfart

luftfartsindustrien bruker 3D-utskrift på mange forskjellige måter. Følgende eksempel markerer en betydelig 3d-utskrift produksjon milepæl: GE Aviation har 3d trykt 30,000 Kobolt-krom drivstoff dyser for SINE LEAP flymotorer. De oppnådde den milepælen i oktober 2018, og med tanke på at de produserer 600 per uke på førti 3d-skrivere, er det sannsynligvis mye høyere enn det nå.

rundt tjue enkeltdeler som tidligere måtte sveises sammen, ble konsolidert til EN 3d-trykt komponent som veier 25% mindre og er fem ganger sterkere. LEAP-motoren er den bestselgende motoren i luftfartsindustrien på grunn av sin høye effektivitet, OG GE sparer $3 millioner per fly VED 3D-utskrift av drivstoffdysene, så denne enkle 3d-trykte delen genererer hundrevis av millioner dollar av økonomisk fordel.

GES drivstoffdyser gjorde også veien inn I Boeing 787 Dreamliner, men DET er ikke DEN eneste 3d-trykte delen i 787. De 33-centimeter lange strukturelle beslagene som holder akterkjøkkenet til flyskroget, er 3d-trykt Av Et firma Som heter Norsk Titanium. Norsk valgte å spesialisere seg i titan fordi det har et meget høyt styrke-til-vekt-forhold og er ganske dyrt, noe som betyr at reduksjonen i avfall aktivert AV 3D-utskrift har en mer betydelig økonomisk innvirkning enn sammenlignet med billigere metaller der kostnadene ved materialavfall er lettere å absorbere. I stedet for sintring metallpulver med en laser som de fleste metall 3d-skrivere, Bruker Norsk Merke 4 en plasmabue for å smelte en metalltråd i en prosess som kalles Rask Plasmaavsetning (En form For Rettet Energideponering) som kan deponere opptil 10 kg titan per time. En 2kg titan del vil vanligvis kreve en 30kg blokk av titan å maskinere den fra, genererer 28kg avfall, men 3D-utskrift samme del krever bare 6kg titan wire.

Konstruksjon

Er det mulig å trykke en bygning? – ja, det er det. 3D-printede hus er allerede kommersielt tilgjengelige. Noen selskaper skriver ut deler prefab og andre gjør det på stedet.

de fleste av de konkrete utskriftshistoriene vi ser på på denne nettsiden, er fokusert på storskala betongtrykksystemer med ganske store dyser for stor strømningshastighet. Det er flott å legge ned betonglag på en ganske rask og repeterbar måte. Men for virkelig intrikate betong arbeid som gjør full bruk av egenskapene TIL 3D-utskrift krever noe litt mer kvikk, og med en finere touch.

Forbrukerprodukter

da vi først begynte å blogge OM 3D-utskrift tilbake i 2011, var 3D-utskrift ikke klar til å bli brukt som produksjonsmetode for store volumer. I dag er det mange eksempler på sluttbruk 3D-trykte forbrukerprodukter.

Fottøy

Adidas ‘ 4d-serie har en full 3d-trykt mellomsåle og trykkes i store volumer. Vi gjorde en artikkel da, som forklarte hvordan Adidas først lanserte bare 5000 par av skoene til publikum, og hadde som mål å selge 100 000 par AV AM-infused-designene innen 2018.

med sine siste iterasjoner av skoen ser det ut til at de har overgått det målet, eller er på vei til å overgå det. Skoene er tilgjengelige over hele verden fra lokale Adidas butikker og også fra ulike 3. parts nettbutikker.

Eyewear

markedet FOR 3d-trykte briller forventes å nå 3,4 milliarder dollar innen 2028. En raskt økende delen er at av sluttbruk rammer. 3D-utskrift er en spesielt egnet produksjonsmetode for briller, fordi målingene av et individ er enkle å behandle i sluttproduktet.

men visste du at det også er MULIG Å BRUKE 3d-printobjektiver? Tradisjonelle glasslinser starter ikke tynn og lett; de er kuttet fra en mye større blokk av materiale som kalles en blank, hvorav ca 80% går til avfall. Når vi vurderer hvor mange som bruker briller og hvor ofte de trenger å få et nytt par, er 80% av disse tallene mye avfall. På toppen av det må labs holde store varelager av blanks for å møte de tilpassede visjonsbehovene til sine kunder. ENDELIG HAR IMIDLERTID 3D-utskriftsteknologi avansert nok til å gi høy kvalitet, tilpassede oftalmiske linser, og gjør unna med fortidens avfall og lagerkostnader. Luxexcel VisionEngine 3D-skriveren bruker EN UV-herdbar akrylatmonomer for å skrive ut to par linser i timen som ikke krever polering eller etterbehandling av noe slag. Fokusområdene kan også tilpasses helt slik at et bestemt område av linsen kan gi bedre klarhet på avstand, mens et annet område av linsen gir bedre syn på nært hold.

Smykker

det er to måter å produsere smykker MED EN 3D-skriver. Du kan enten bruke en direkte eller indirekte produksjonsprosess. Direkte refererer til opprettelsen av et objekt rett fra 3D-designen, mens indirekte produksjon betyr at objektet (mønsteret) SOM ER 3d-trykt til slutt brukes til å lage en form for investeringsstøping.

Helsevesen

det er ikke uvanlig i disse dager å se overskrifter om 3d-trykte implantater. Ofte er disse tilfellene eksperimentelle, noe SOM kan få DET til Å virke SOM AT 3D-utskrift fortsatt er en frynseteknologi innen medisinsk og helsesektor, men det er ikke tilfelle lenger. I løpet AV det siste tiåret har mer enn 100.000 hofteutskiftninger BLITT 3d-trykt av GE Additiv.

Delta-Tt Cup designet Av Dr. Guido Grappiolo og LimaCorporate er laget Av Trabekulært Titan, som er preget av en vanlig, tredimensjonal, sekskantet cellestruktur som etterligner trabekulær benmorfologi. Den trabekulære strukturen øker titanets biokompatibilitet ved å oppmuntre benvekst i implantatet. Noen Av De første Delta-TT-implantatene kjører fortsatt sterkt over et tiår senere.

en annen 3d-trykt helsekomponent som gjør en god jobb med å være uoppdagelig, er høreapparatet. Nesten alle høreapparater de siste 17 årene har blitt 3d-printet takket være et samarbeid Mellom Materialise og Phonak. Phonak utviklet Rapid Shell Modeling (RSM) i 2001. Før RSM krevde det å lage et høreapparat ni arbeidskrevende trinn som involverte håndskulptur og formfremstilling, og resultatene var ofte dårlig passende. MED RSM bruker en tekniker silikon for å ta et inntrykk AV ørekanalen, det inntrykket er 3d skannet, og etter litt mindre justering er modellen 3d-trykt med en harpiks 3D-skriver. Elektronikken legges til og deretter sendes den til brukeren. Ved hjelp av denne prosessen blir hundretusenvis av høreapparater 3d-printet hvert år.

Dental

i dentalindustrien ser vi former for klare reguleringsskinner som muligens er de mest 3d-trykte objektene i verden. For TIDEN er formene 3d-trykt med både harpiks og pulverbaserte 3d-utskriftsprosesser, men også via materialjetting. Kroner og proteser er allerede DIREKTE 3d-trykt, sammen med kirurgiske guider.

Bio-printing

Som av de tidlige to tusen 3d-printing teknologi har blitt studert av bioteknologi bedrifter og akademia for mulig bruk i vev engineering applikasjoner der organer og kroppsdeler er bygget ved hjelp av inkjet teknikker. Lag av levende celler blir avsatt på et gelmedium og sakte bygget opp for å danne tredimensjonale strukturer. Vi refererer til dette forskningsfeltet med begrepet: bio-utskrift.

Mat

Additiv produksjon invaderte næringsmiddelindustrien for lenge siden. Restauranter som Food Ink og Melisse bruker Dette som et unikt salgsargument for å tiltrekke seg kunder fra hele verden.

Utdanning

Lærere og studenter har lenge brukt 3D-skrivere i klasserommet. 3D-utskrift gjør elevene til å materialisere sine ideer på en rask og rimelig måte.

mens additive manufacturing-spesifikke grader er ganske nye, har universiteter lenge brukt 3D-skrivere i andre fagområder. Det er mange pedagogiske kurs man kan ta for å engasjere SEG MED 3D-utskrift. Universiteter tilbyr kurs på TING som ligger ved SIDEN AV 3D-utskrift SOM CAD og 3D-design, som kan brukes TIL 3D-utskrift på et bestemt stadium.

når det gjelder prototyping, blir mange universitetsprogrammer til skrivere. Det er spesialiseringer i additiv produksjon man kan oppnå gjennom arkitektur eller industriell design grader. Trykte prototyper er også svært vanlig i kunst, animasjon og mote studier også.

Typer 3d Printing Teknologier Og Prosesser

American Society For Testing And Materials (ASTM), utviklet et sett med standarder som klassifiserer additive produksjonsprosesser i 7 kategorier. Disse er:

- Mva Fotopolymerisering

- Stereolitografi (SLA)

- Digital Lysbehandling (DLP)

- Kontinuerlig Flytende Grensesnitt Produksjon (KLIPP)

- Materiale Jetting

- Bindemiddel Jetting

- Materiale Ekstrudering

- Smeltet Deponering Modellering (FDM)

- Smeltet Filament Fabrikasjon (FFF)

- Pulver Bed Fusion

- Multi Jet Fusion (MJF)

- Selektiv Laser Sintring (SLS)

- Direkte Metall Laser Sintring (DMLS)

- Arklaminering

- Directed Energy Deposition

Fotopolymerisering Av Mva

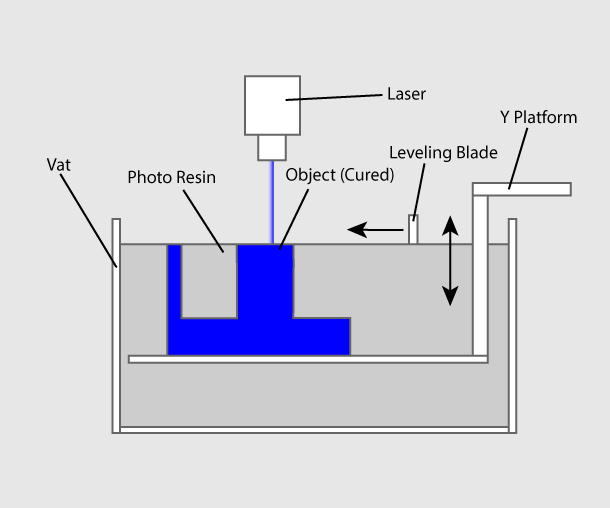

en 3d-skriver basert På Fotopolymeriseringsmetoden Mva har en beholder fylt med fotopolymerharpiks. Harpiksen er herdet MED EN UV-lyskilde.

Stereolithography (SLA)

SLA ble oppfunnet i 1986 Av Charles Hull, som også på den tiden grunnla selskapet, 3D Systems. Stereolithography benytter et kar av flytende herdbar fotopolymer harpiks og en ultrafiolett laser for å bygge objektets lag en om gangen. For hvert lag sporer laserstrålen et tverrsnitt av delmønsteret på overflaten av væskeharpiksen. Eksponering for ultrafiolett laserlys herder og størkner mønsteret spores på harpiks og sikringer det til laget nedenfor.

ETTER at mønsteret er sporet, synker SLA-heisplattformen med en avstand som er lik tykkelsen på et enkelt lag, typisk 0,05 mm til 0,15 mm (0,002 «til 0,006»). Deretter feier et harpiksfylt blad over tverrsnittet av delen, og belegger det med nytt materiale. På denne nye væskeflaten spores det etterfølgende lagmønsteret, og går sammen med det forrige laget. AVHENGIG av objektet & utskriftsretning, KREVER SLA ofte bruk av støttestrukturer.

DIGITAL Light Processing (DLP)

DLP eller Digital Light Processing refererer til en metode for utskrift som gjør bruk av lys og lysfølsomme polymerer. MENS DET er veldig lik SLA, er hovedforskjellen lyskilden. DLP benytter andre lyskilder som arc lamper. DLP er relativt rask sammenlignet med andre 3d-utskriftsteknologier.

Kontinuerlig Væskegrensesnittproduksjon (CLIP)

EN av de raskeste prosessene ved Bruk Av Mva-Fotopolymerisering kalles CLIP, kort For Kontinuerlig Væskegrensesnittproduksjon, utviklet av Carbon.

Digital Lys Syntese

hjertet AV KLIPPET prosessen Er Digital Lys Syntese teknologi. I denne teknologien projiserer lys fra en tilpasset led-lysmotor med høy ytelse EN sekvens AV UV-bilder som eksponerer et tverrsnitt AV DEN 3d-trykte delen, noe som gjør AT UV-herdbar harpiks delvis herdes på en nøyaktig kontrollert måte. Oksygen passerer gjennom oksygen permeable vinduet skaper en tynn væske grensesnitt av uherdet harpiks mellom vinduet og den trykte delen kjent som den døde sonen. Den døde sonen er så tynn som ti mikron. Inne i den døde sonen, oksygen forbyr lys fra herding harpiksen ligger nærmest vinduet derfor tillater kontinuerlig flyt av væske under den trykte delen. Like over den døde sonen FORÅRSAKER UV-projisert lys oppover en kaskade som herding av delen.

bare utskrift med Carbon maskinvare alene tillater ikke sluttbruk egenskaper med virkelige verden programmer. Når lyset har formet delen, oppnår en annen programmerbar herdingsprosess de ønskede mekaniske egenskapene ved å bake den 3d-trykte delen i et termisk bad eller en ovn. Programmert termisk herding setter de mekaniske egenskapene ved å utløse en sekundær kjemisk reaksjon som får materialet til å styrke oppnå de ønskede endelige egenskapene.

Komponenter trykt Med Karbon teknologi er på nivå med sprøytestøpte deler. Digital Lyssyntese gir konsistente og forutsigbare mekaniske egenskaper, og skaper deler som virkelig er isotrope.

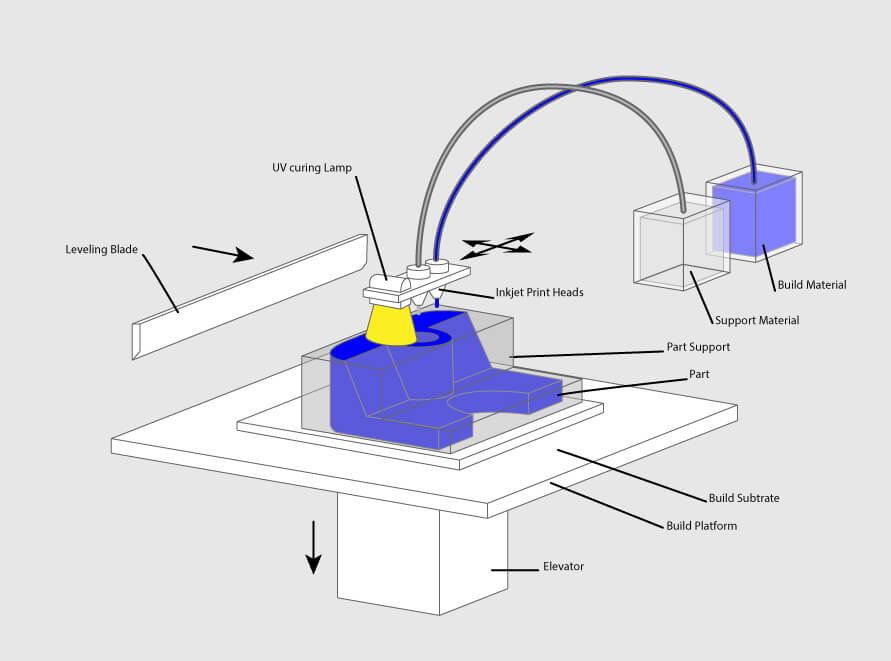

Material Jetting

i denne prosessen blir materialet påført i dråper gjennom en dyse med liten diameter, på samme måte som en vanlig blekkskriverpapirskriver fungerer, men det påføres lag for lag på en byggeplattform og deretter herdet AV UV-lys.

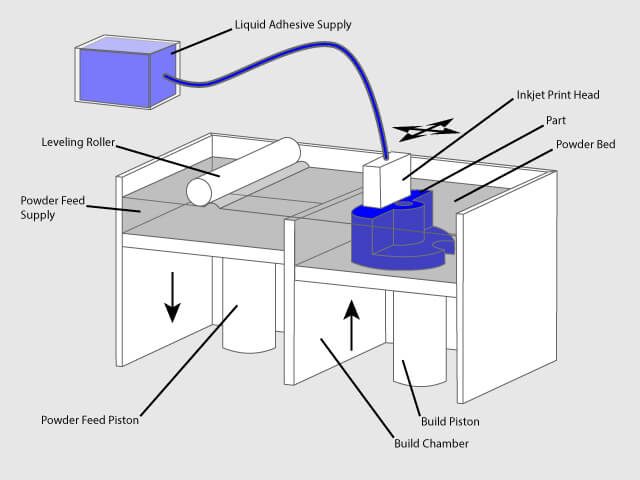

Bindemiddel Jetting

med bindemiddel jetting brukes to materialer: pulverbasemateriale og et flytende bindemiddel. I byggekammeret spres pulveret i like lag og bindemiddel påføres gjennom stråledyser som «limer» pulverpartiklene i ønsket form. Etter at utskriften er ferdig, blir det gjenværende pulveret rengjort, noe som ofte kan brukes til å skrive ut neste objekt. Denne teknologien ble først utviklet Ved Massachusetts Institute Of Technology i 1993.

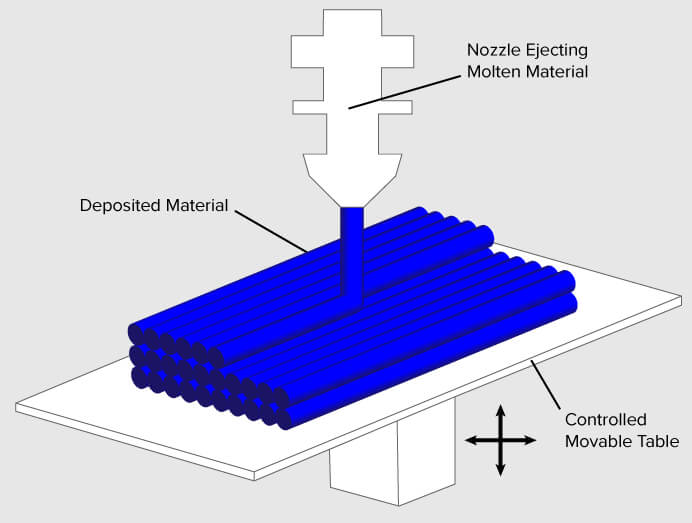

Materiale Ekstrudering

Smeltet Deponering Modellering (FDM)

FDM fungerer ved hjelp av en plast filament som er viklet fra en spole og leveres til en ekstrudering dyse som kan slå strømmen av og på. Dysen oppvarmes for å smelte materialet og kan flyttes i både horisontal og vertikal retning av en numerisk styrt mekanisme. Objektet er produsert av ekstrudering smeltet materiale for å danne lag som materialet stivner umiddelbart etter ekstrudering fra dysen.

FDM ble oppfunnet Av Scott Crump på slutten av 80-tallet. Etter patentering av denne teknologien startet Han Selskapet Stratasys i 1988. Begrepet Fused Deponering Modellering og dens forkortelse TIL FDM er varemerkebeskyttet Av Stratasys Inc.

Fused Filament Fabrication (FFF)

den nøyaktig ekvivalente termen, Fused Filament Fabrication (FFF), ble laget av Medlemmene Av RepRap-prosjektet for å gi et uttrykk som ville være lovlig ubegrenset i bruken.

Powder Bed Fusion

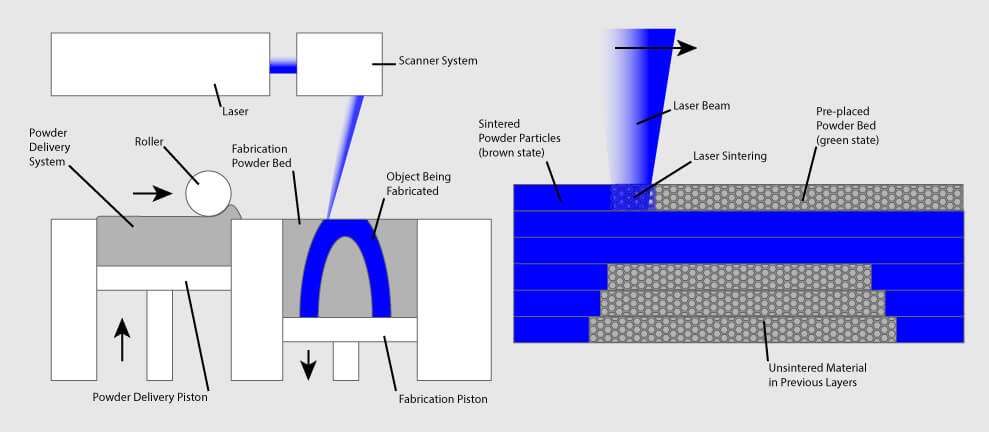

Selektiv Lasersintring (SLS)

SLS bruker en høyeffektslaser for å smelte små partikler av pulver inn i en masse som har den ønskede tredimensjonale formen. Laseren selektivt sikringer pulver ved først å skanne tverrsnittene (eller lag) på overflaten av et pulver seng. Etter at hvert tverrsnitt er skannet, senkes pulversengen med en lagtykkelse. Deretter påføres et nytt lag av materiale på toppen og prosessen gjentas til objektet er fullført.

Multi Jet Fusion (mjf)

Multi Jet Fusion-teknologien ble utviklet Av Hewlett Packard og arbeider med en feiende arm som legger et lag med pulver og deretter en annen arm utstyrt med blekkskrivere som selektivt bruker et bindemiddel over materialet. Blekkskriverne legger også et detaljmiddel rundt bindemidlet for å sikre presis dimensjonalitet og glatte overflater. Til slutt blir laget utsatt for en utbrudd av termisk energi som får agentene til å reagere.

Direct Metal Laser Sintring (DMLS)

DMLS er i utgangspunktet DET samme SOM SLS, men bruker metallpulver i stedet. Alt ubrukt pulver forblir som det er og blir en støttestruktur for objektet. Ubrukt pulver kan gjenbrukes til neste utskrift.

PÅ grunn av økt laserkraft HAR DMLS utviklet seg til en lasersmelteprosess. Les mer om dette og andre metallteknologier på vår oversikt over metallteknologier.

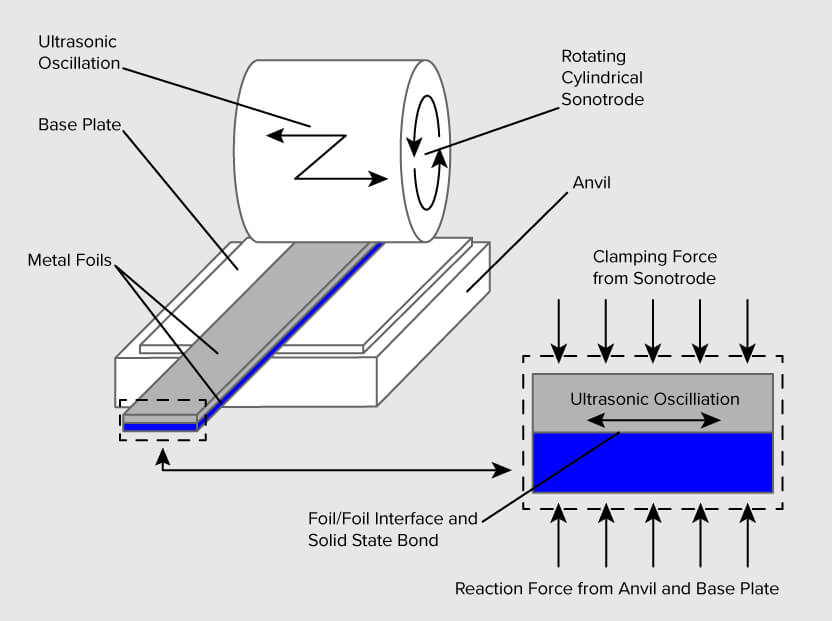

Arklaminering

Arklaminering innebærer materiale i ark som er bundet sammen med ekstern kraft. Ark kan være metall, papir eller en form for polymer. Metallplater sveises sammen ved ultralydsveising i lag og DERETTER CNC freses i riktig form. Papirark kan også brukes, men de limes av lim lim og kuttes i form av presise kniver.

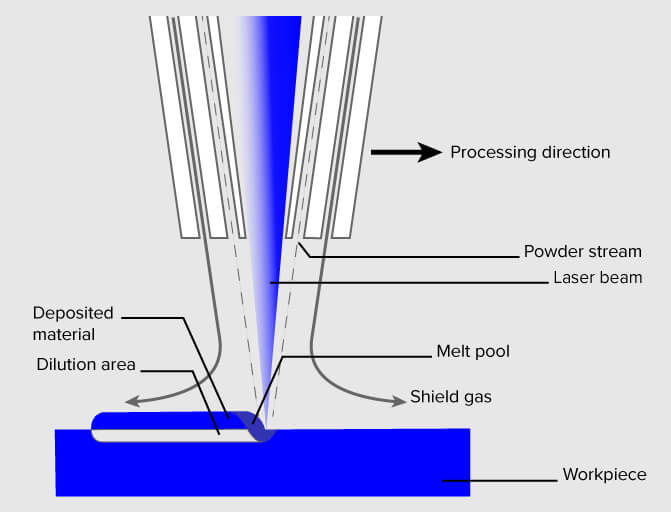

Rettet Energi Deponering

denne prosessen er mest brukt i metallindustrien og i rask produksjon programmer. 3d-utskriftsapparatet er vanligvis festet til en robotarm med flere akser og består av en dyse som legger metallpulver eller ledning på en overflate og en energikilde (laser, elektronstråle eller plasmabue) som smelter den og danner et fast objekt.

Materialer

Flere materialer kan brukes i additiv produksjon: plast, metaller, betong, keramikk, papir og visse edibles (f.eks sjokolade). Materialer er ofte produsert i wire råstoff aka filament, pulverform eller flytende harpiks. Lær mer om våre utvalgte materialer på vår materialer side.

Tjenester

ønsker du å implementere 3D-utskrift i produksjonsprosessen? Få et tilbud på en tilpasset del eller bestill prøver på VÅR 3D print service side.