de hieronder beschreven tests zijn ontwikkeld om de vaardigheid van de lassoperator, de kwaliteit van het lasmetaal en de sterkte van de gelaste verbinding te controleren voor elk type metaal dat in wapeningsmateriaal wordt gebruikt.

veel tests detecteren gebreken die met het blote oog niet zichtbaar zijn.

destructieve proeven

sommige van deze proeven, zoals trek-en buigproeven, zijn destructief, in die zin dat de proefstukken worden geladen totdat zij falen, zodat de gewenste informatie kan worden verkregen.

Destructieve Tests zijn in twee categorieën:

- Workshop gebaseerd tests

- laboratoriumonderzoek (corrosieve, chemische, microscopische, macroscopische/vergrootglas)

Niet-destructieve Testen (NDT)

Andere testmethoden, zoals de X-ray en hydrostatische tests, niet destructieve (NDT).

dit type tests wordt ook wel NDE-of niet-destructief onderzoek en ndi-of niet-destructief onderzoek genoemd.

het doel van deze methoden is de lasnaden te onderzoeken zonder enige schade te veroorzaken.

elke fysische testmethode voor lasnaden wordt hieronder beschreven.

destructieve fysische lastest

Acid Etch Test

dit type of fysische lastest wordt gebruikt om de deugdelijkheid van een Las te bepalen. Het zuur valt aan of reageert met de randen van scheuren in de basis of lasmetaal en onthult lasfouten, indien aanwezig. Het accentueert ook de grens tussen de basis en lasmetaal en, op deze manier, toont de grootte van de las die anders onduidelijk kan zijn. Deze test wordt meestal uitgevoerd op een dwarsdoorsnede van het gewricht.

oplossingen van zoutzuur, salpeterzuur, ammoniumpersulfaat of jodium en kaliumjodide worden gewoonlijk gebruikt voor het etsen van koolstofstaal en laaggelegeerd staal.

geleide buigtest

de kwaliteit van het lasmetaal aan de pijler en de wortel van de gelaste verbinding, alsmede de mate van penetratie en versmelting met het onedele metaal, worden bepaald door geleide buigproeven. Het toont ook de efficiëntie van de las.

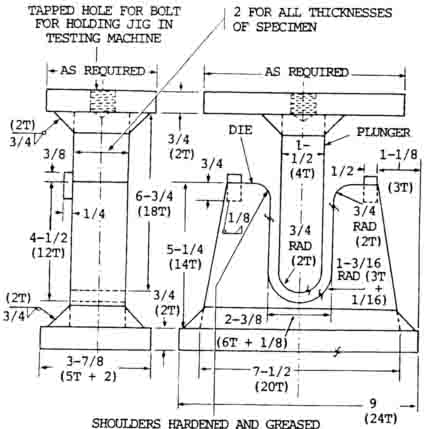

dit type fysische lastest wordt uitgevoerd in een mal (fig.13-1). Deze proefstukken worden vervaardigd uit gelaste platen, waarvan de dikte binnen de capaciteit van de buigmal moet liggen. Het analysemonster wordt over de steunen van de matrijs geplaatst die het onderste gedeelte van de mal is. De zuiger, van bovenaf bediend door een hydraulische krik of andere inrichtingen, zorgt ervoor dat het specimen worden gedwongen in en om de vorm van de matrijs te verzekeren.

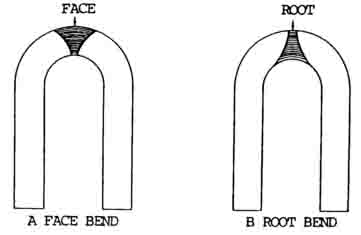

om aan de eisen van deze test te voldoen, moeten de monsters 180 graden buigen en, om als begaanbaar te worden aanvaard, geen scheuren groter dan 1/8 inch. (3,2 mm) in elke dimensie moet worden weergegeven op het oppervlak. De buigtesten worden uitgevoerd in de mal met het oppervlak van de las in spanning (d.w.z. aan de buitenkant van de bocht) (a – fig 13-2). De wortelbuigtesten worden uitgevoerd met de wortel van de las in spanning (d.w. z., buiten de bocht) (B-vijg 13-2). De proefstaven voor geleide bochten zijn ook weergegeven in figuur 13-3.

Opmerkingen:

- T=Test plaatdikte

- Geharde Rollen Kunnen worden gebruikt op de schouders, indien gewenst

- Specifieke afmetingen voor 3/7 plaat

- Alle afmetingen zijn in centimeters

Gratis Bend Test

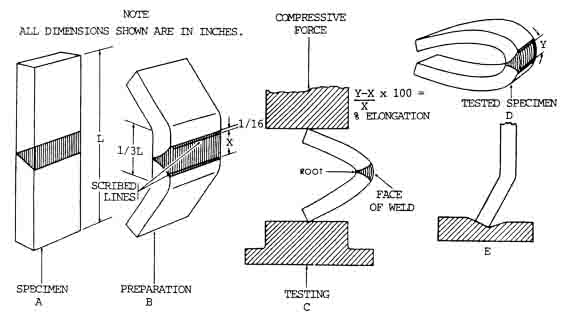

De gratis bocht fysieke las het testen van aanpak ontwikkeld voor het meten van de taaiheid van het lasmetaal afgezet in een lasverbinding. Uit de gelaste plaat wordt een fysiek lassteekproefmonster vervaardigd waarbij de las zich bevindt zoals afgebeeld in figuur 13-4.

elke hoek in de lengterichting van het monster moet worden afgerond in een straal van ten hoogste een tiende van de dikte van het monster. Eventuele gereedschapsmerken MOETEN in de lengterichting van het monster zijn aangebracht. Twee gekrabbelde lijnen zijn geplaatst op het gezicht 1/16 in. (1,6 mm) vanaf de rand van de las. De afstand tussen deze lijnen wordt gemeten in inches en geregistreerd als de beginafstand X (B, figuur 13-4). De uiteinden van het proefstuk worden dan gebogen door hoeken van ongeveer 30 graden, deze bochten zijn ongeveer een derde van de lengte in van elk uiteinde. De las bevindt zich dus centraal om ervoor te zorgen dat alle buiging in de las plaatsvindt.

het gebogen monster wordt vervolgens in een machine geplaatst die een grote drukkracht kan uitoefenen (C, figuur 13-4) en gebogen tot een scheur groter dan 1/16 in. (1,6 mm) in elke dimensie verschijnt op het gezicht van de las. Als er geen scheuren optreden, wordt het buigen voortgezet tot de monsters 1/4 in. (6,4 mm) dik of onder kan worden getest in een bankschroef. De zwaardere plaat wordt meestal getest in een pers of buigmal.

ongeacht of bij de vrije buigtest een bankschroef of een ander type drukinrichting wordt gebruikt, is het raadzaam de bovenste en onderste contactplaten van de buiginrichting zodanig te bewerken dat zij evenwijdig aan de uiteinden van het monster oppervlakken vertonen (e, figuur 13-4). Dit voorkomt dat het specimen uitglijdt en uit de testmachine knapt omdat het gebogen is.

na het buigen van het analysemonster tot het punt waar de testbocht is afgesloten, wordt de afstand tussen de op het analysemonster beschreven lijnen opnieuw gemeten en geregistreerd als de afstand Y. om het rekpercentage te vinden, trek de aanvankelijke van de uiteindelijke afstand af, Deel door de aanvankelijke afstand en vermenigvuldig met 100 (figuur 13-4). De gebruikelijke voorschriften voor het slagen voor deze test zijn dat de minimale rek 15% is en dat er geen scheuren meer dan 1/16 in. (1.6 mm) in elke dimensie bestaan op het gezicht van de las.

de vrije buigtest wordt grotendeels vervangen door de geleide buigtest wanneer de vereiste testapparatuur beschikbaar is.

Rugbuigtest

de rugbuigtest is een soort fysieke lastest die wordt gebruikt om de kwaliteit van het lasmetaal en de mate van penetratie in de wortel van de Y van het gelaste stootgewricht te bepalen. De gebruikte monsters zijn vergelijkbaar met die welke nodig zijn voor de vrije buigtest, behalve dat ze gebogen zijn met de wortel van de las aan de spanningszijde of buiten. De geteste monsters moeten 90 graden buigen zonder uit elkaar te breken. Deze test wordt grotendeels vervangen door de geleide buigtest.

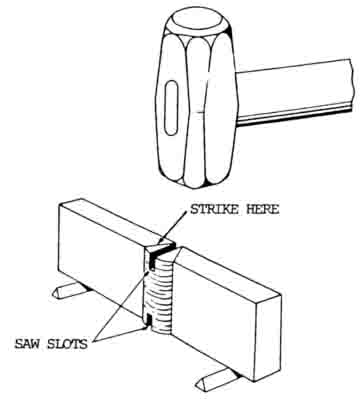

Nick Break Test

de nick break test is ontworpen om te bepalen of het lasmetaal van een gelaste stootverbinding interne defecten heeft, zoals slakinsluitingen, gaszakken, slechte fusie en/of geoxideerd of verbrand metaal. Het monster wordt verkregen uit een gelaste stootverbinding, hetzij door bewerking, hetzij door snijden met een oxyacetyleentoorts. Elke rand van de las aan de verbinding wordt geslotenmet behulp van een zaagsnede door het midden (figuur 13-5). Het aldus geprepareerde stuk wordt overbrugd over twee stalen blokken (figuur 13-5) en geplakt met een zware hamer tot het gedeelte van de las tussen de sleuven breuken.

het aldus blootgestelde metaal dient volledig te zijn gesmolten en vrij te zijn van insluitsels van slakken. De grootte van een gaszak mag niet groter zijn dan 1/16 in. (1,6 mm) over de grotere afmeting en het aantal gaszakken of poriën per vierkante inch (64,5 vierkante mm) mag niet groter zijn dan 6.

een andere breuktestmethode wordt gebruikt om de deugdelijkheid van filetlassen te bepalen. Dit is de lasbreuktest. Een kracht, door middel van een pers, een testmachine, of slagen van een hamer, wordt uitgeoefend op de top van het V-vormige exemplaar totdat de filet las scheurt. De oppervlakken van de breuk zullen dan worden onderzocht op degelijkheid.

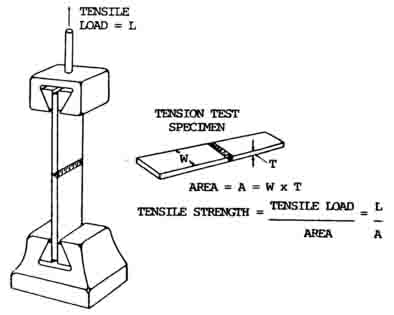

Treksterktetest

dit type fysieke lastest wordt gebruikt om de sterkte van een gelaste verbinding te meten. Een deel van a om de gelaste plaat te lokaliseren is de las halverwege tussen de bekken van de testmachine lokaliseren (figuur 1306). De breedte van het proefstuk wordt vóór de test gemeten en de oppervlakte in vierkante inches wordt berekend door deze vóór de test te vermenigvuldigen en de oppervlakte in vierkante inches wordt berekend door deze twee cijfers te vermenigvuldigen (zie formule, figuur 13-6).

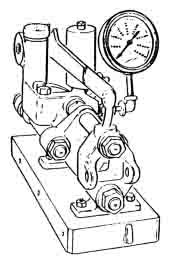

het fysische lassteekproefmonster wordt vervolgens gemonteerd in een machine die voldoende aan het stuk trekt om het monster te breken. De testbewerking kan een stationaire of een draagbaar type zijn. Figuur 13-7 toont een draagbare machine die volgens het hydraulische principe werkt en testmonsters kan trekken en buigen.

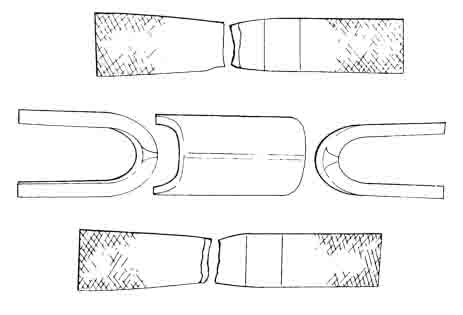

terwijl het monster in deze machine wordt getest, wordt de belasting in ponden op het meetinstrument geregistreerd. Bij stationaire typen mag de uitgeoefende belasting op een balk worden geregistreerd. In beide gevallen wordt de belasting op het breekpunt geregistreerd. De door de treksterktetest gebroken monsters zijn weergegeven in figuur 13-3.

De treksterkte, die is gedefinieerd als stress in pounds per square inch, wordt berekend door de breukbelasting van het proefstuk door de oorspronkelijke doorsnede van de oppervlakte van het monster. De gebruikelijke eisen voor de treksterkte van lassen zijn dat het monster ten minste 90% van de treksterkte van het basismetaal moet trekken.

de afschuifsterkte van dwars – en langsfiletlassen wordt bepaald door de trekspanning op de proefstukken. De breedte van het monster wordt gemeten in inches. Het monster is gescheurd onder trekbelasting, en de maximale belasting in ponden wordt bepaald. De snijsterkte van de las in pond per lineaire inch wordt bepaald door de maximale belasting te delen door de lengte van de gescheurde filetlas. De afschuifsterkte in pond per vierkante inch wordt verkregen door de afschuifsterkte in pond per lineaire inch te delen door de gemiddelde keelmaat van de las in inches. De proefstukken worden breder gemaakt dan nodig is en op maat bewerkt.

gerelateerde lees: veelvoorkomende soorten lasfouten

niet-destructieve Tests

Hydrostatische Test

dit is een niet-destructieve soort fysieke lastests die worden gebruikt om de kwaliteit van lassen op gesloten tanks zoals drukvaten en tanks te controleren. De test bestaat meestal uit het vullen van het vat met water en het toepassen van een druk groter dan de werkdruk van het vat. Soms worden grote tanks gevuld met water dat niet onder druk staat om mogelijke lekkage door defecte lassen te detecteren. Een andere methode is om te testen met olie en dan stoom uit het vat. Terug lekkage van olie van achter de voering verschijnt zichtbaar.

magnetische Deeltjestest

dit is een fysische lasmethode die wordt gebruikt voor het testen of controleren van lassen en delen van magnetische gelegeerd staal. Het is alleen van toepassing op ferromagnetische materialen waarin de afgezette Las ook ferromagnetisch is. Een sterk magnetisch veld wordt ingesteld in het stuk dat door middel van hoge stroomsterkte wordt gekeurd.

een lekveld wordt ingesteld door elke discontinuïteit die dit veld in het deel onderschept. Lokale palen worden geproduceerd door het lekveld. Deze Polen trekken magnetische deeltjes aan die voor dit doel op het oppervlak worden geplaatst en houden deze vast. Het deeltjespatroon dat op het oppervlak wordt geproduceerd, wijst op de aanwezigheid van een discontinuïteit of defect op of dicht bij het oppervlak van het onderdeel.

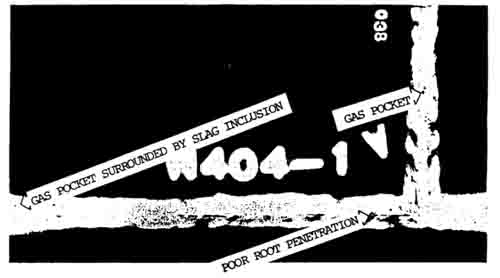

X-Ray Testing

dit is een radiografische fysische lasmethode die wordt gebruikt om de aanwezigheid en de aard van inwendige defecten in een Las aan het licht te brengen, zoals scheuren, slakken, blaasgaten en zones waar een goede smelting ontbreekt. In de praktijk wordt aan één zijde van de gelaste plaat een röntgenbuis geplaatst en aan de andere zijde een röntgenfilm met een speciale gevoelige emulsie. Wanneer ontwikkeld, de gebreken in het metaal verschijnen als donkere vlekken en banden, die kunnen worden geïnterpreteerd door een operator ervaren in deze inspectiemethode.

poreusheid en gebrekkige wortelpenetratie, zoals blijkt uit röntgenonderzoek, zijn weergegeven in figuur 13-8.

instructies voor het hanteren van röntgenapparatuur om ahrm te voorkomen voor het bedieningspersoneel zijn te vinden in de: American Standard Code for the Industrial Use of X-stralen

gammastraling Test

deze test is een radiografische fysische lasmethode die vergelijkbaar is met de röntgenmethode beschreven in de paragraaf over acid etch test, met dien verstande dat de gammastralen afkomstig zijn van een capsule radiumsulfaat in plaats van een röntgenbuis.

door de korte golflengten van gammastraling is het penetreren van secties met een aanzienlijke dikte mogelijk, maar de tijd die nodig is voor de blootstelling van elke metaaldikte is veel langer dan die welke nodig is voor röntgenstraling vanwege de lagere snelheid waarmee gammastraling wordt geproduceerd.Voor de meeste radiografische inspecties wordt röntgenonderzoek gebruikt, maar gammastraling-apparatuur heeft het voordeel dat ze zeer draagbaar is.

fluorescentie-Penetranttest (Kleurstoftest)

Fluorescerende penetratietest is een niet-destructieve fysische lasmethode waarbij scheuren, poriën, lekken en andere discontinuïteiten in vaste materialen kunnen worden gelokaliseerd. Het is vooral nuttig voor het lokaliseren van oppervlaktefouten in niet-magnetische materialen zoals aluminium, magnesium en austenitische stalen lassen en voor het lokaliseren van lekken in alle soorten lassen. Deze methode maakt gebruik van water wasbaar, zeer fluorescerend materiaal dat uitzonderlijke penetratie kwaliteiten heeft.

dit materiaal wordt aangebracht op het schone, droge oppervlak van het te inspecteren metaal door borstelen, spuiten of dompelen. Het overtollige materiaal wordt verwijderd door spoelen, afvegen met schone, met water doordrenkte doeken of door zandstralen. Een nat of droog type Ontwikkelaar wordt dan toegepast. Discontinuïteiten in oppervlakken die goed zijn gereinigd, behandeld met de penetrant, gespoeld en behandeld met de ontwikkelaar tonen briljante fluorescerende indicaties onder zwart licht.

Voordelen van deze fysieke lassen testmethode:

- Goed voor ferro en non-ferro metalen

- Lage kosten

- Gemakkelijk aan te brengen en te interpreteren

- Minimale training

Nadelen:

- Misschien mist u problemen onder de oppervlakte

- Kan niet werken op poreuze materialen

Soorten Kleurstof:

- Type A: Tl-die zendt zichtbaar licht wanneer het wordt bekeken met behulp van een black light

- Type B: Fel gekleurd kleurstof die kan worden geraadpleegd bij gewoon licht. Eenvoudig te gebruiken en goed voor het testen in het veld.

Hardheidsproeven

hardheid kan worden gedefinieerd als het vermogen van een stof om indrukking van gelokaliseerde verplaatsing te weerstaan. Eenvoudig gezegd, weerstand tegen inkeping, slijtage en slijtage. De meestal toegepaste hardheidstest is een niet-destructieve test, voornamelijk in het laboratorium en niet in grote mate in het veld. Hardheidsproeven worden gebruikt als middel om de eigenschappen van materialen die voor specifieke doeleinden worden gebruikt te controleren nadat de gewenste hardheid voor de specifieke toepassing is vastgesteld.

een hardheidstest wordt gebruikt om de hardheid van lasmetaal te bepalen. Door het zorgvuldig testen van een gelaste verbinding, kunnen de harde gebieden worden geïsoleerd en de mate van het effect van de laswarmte op de eigenschappen van het basismetaal bepaald.

hardheidstest

Bestandstest:

de eenvoudigste methode voor het bepalen van de vergelijkende hardheid is de bestandstest. Het wordt uitgevoerd door het uitvoeren van een bestand onder handmatige druk over het stuk dat wordt getest. Er kan informatie worden verkregen over de vraag of het geteste metaal harder of zachter is dan het bestand of andere materialen die dezelfde behandeling hebben gekregen.

Machines voor hardheidsmeting:

er zijn verschillende soorten machines voor hardheidsmeting. Elk van hen is uniek in die zin dat het functionele ontwerp zich het best leent voor het specifieke gebied of de toepassing waarvoor de machine is bestemd. Op een bepaald metaal kan echter meer dan één type machine worden gebruikt en de verkregen hardheidswaarden kunnen op bevredigende wijze worden gecorreleerd. Twee soorten machines worden het meest gebruikt in laboratoriumtests voor metaalhardheid: de Brinell hardheidstester en de Rockwell hardheidstester.

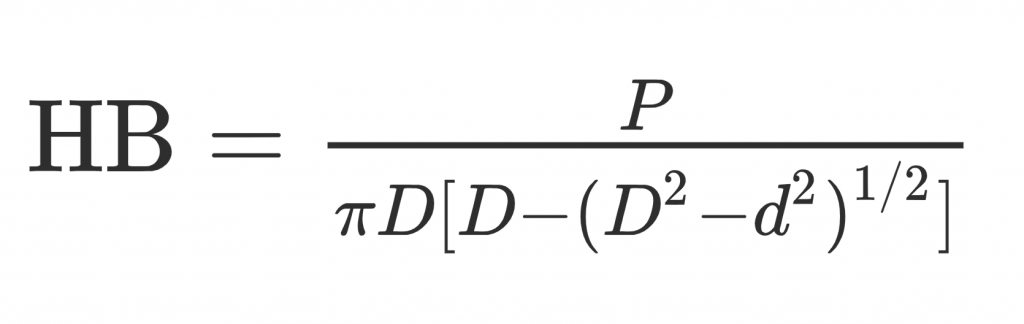

- Brinell hardheid tester bij de Brinell-tests wordt het monster op het aambeeld van de machine gemonteerd en wordt een belasting van 3003 kg aangebracht tegen een kogel van gehard staal die in contact komt met het oppervlak van het te testen monster. De stalen bal is 0.4 in. (10,2 mm) in diameter. De belasting wordt toegestaan om 1/2 minuut te blijven en wordt dan vrijgegeven, en de diepte van de depressie die door de bal op het specimen wordt gemaakt wordt gemeten.Opgemerkt moet worden dat, om de bepaling van Brinell hardheid te vergemakkelijken, de diameter van de onderdruk in plaats van de diepte daadwerkelijk wordt gemeten. Voor een reeks drukdiameters zijn grafieken van Brinell-hardheidsgetallen opgesteld. Deze grafieken worden vaak gebruikt om Brinell getallen te bepalen.Het resulterende Brinell – hardheidsgetal wordt verkregen met de volgende formule::

HB = Brinell hardheidsgetal

D = kogeldiameter (mm),

d = diameter van de resulterende, teruggewonnen cirkelvormige indrukking (mm)

P = toegepaste belasting (kg) - Rockwell Hardheid Tester het principe van de Rockwell Tester is in wezen hetzelfde als de Brinell tester. Het verschilt van de Brinell tester in die zin dat een lagere belasting op een kleinere bol-of kegelvormige diamant wordt onder de indruk. De diepte van de inkeping wordt gemeten en aangegeven op een aan de machine bevestigde draaiknop. De hardheid wordt uitgedrukt in willekeurige cijfers genoemd “Rockwell nummers.”Deze worden voorafgegaan door een letternotatie zoals “B” of “C” om de grootte van de gebruikte kogel, de ingedrukte belasting en de schaal die bij de test is gebruikt aan te geven.

andere tests zijn Vickers diamond pyramid en Scleroscoop.

Magnaflux Test

Dit is een snelle, niet-destructieve fysische lasmethode voor het opsporen van defecten aan of nabij het oppervlak van staal en zijn magnetische legeringen door middel van correcte magnetisatie en het aanbrengen van ferromagnetische deeltjes.

basisprincipes

voor alle praktische doeleinden kan de magnaflux-keuring worden vergeleken met het gebruik van een vergrootglas als fysische lasmethode. In plaats van een glas worden echter een magnetisch veld en ferromagnetische poeders gebruikt. De methode van magnetische deeltjes inspectie is gebaseerd op twee principes: een, dat een magnetisch veld wordt geproduceerd in een stuk metaal wanneer een elektrische stroom wordt gestroomlijnd door of rond het; twee, dat minuut Polen worden opgesteld op het oppervlak van het metaal waar dit magnetische veld wordt gebroken of vervormd.

wanneer ferromagnetische deeltjes in de nabijheid van een gemagnetiseerd deel worden gebracht, worden zij sterk door deze Polen aangetrokken en worden zij er steviger aan vast gehouden dan aan de rest van het oppervlak van het deel, waardoor zij een zichtbare indicatie vormen.

wervelstroom (elektromagnetische Test)

wervelstroom (elektromagnetisch) het testen is een niet-destructieve testmethode die gebaseerd is op het principe dat een elektrische stroom zal stromen in elke geleider die wordt blootgesteld aan een veranderend magnetisch veld. Het wordt gebruikt om lassen in magnetische en niet-magnetische materialen te controleren en is met name nuttig bij het testen van bars, filets, gelaste buizen en buizen. De frequentie kan variëren van 50 Hz tot 1 MHz, afhankelijk van het type en de dikte van de materiaalstroom methoden. De eerste heeft betrekking op tests waarbij de magnetische permeabiliteit van een materiaal de factor is die van invloed is op de testresultaten en de tweede op tests waarbij de elektrische geleidbaarheid de factor is.Niet-destructieve fysische lasproeven met wervelstroommethoden hebben betrekking op het induceren van elektrische stromen (wervelstroom of Foucault) in een Proefstaaf en het meten van de veranderingen in deze stromen door onderbrekingen of andere fysische verschillen in het Proefstaaf. Deze proeven kunnen niet alleen worden gebruikt om discontinuïteiten op te sporen, maar ook om variaties in de afmetingen en weerstand van de proefstaven te meten. Aangezien weerstand afhankelijk is van eigenschappen zoals chemische samenstelling( zuiverheid en legering), kristaloriëntatie, warmtebehandeling en hardheid, kunnen deze eigenschappen ook indirect worden bepaald. Elektromagnetische methoden worden geclassificeerd als magneto-inductieve en wervelstroom methoden. De eerste heeft betrekking op tests waarbij de magnetische permeabiliteit van een materiaal de factor is die van invloed is op de testresultaten en de tweede op tests waarbij de elektrische geleidbaarheid de factor is.

een methode om wervelstromen in een proefstuk te produceren, is het monster de kern van een wisselstroom-inductiespoel te maken. Er zijn twee manieren om veranderingen te meten die zich voordoen in de grootte en verdeling van deze stromen. De eerste is om de resistieve component van impedantie van de opwindende spoel (of van een secundaire testspoel) te meten, en de tweede is om de inductieve component van impedantie van de opwindende (of van een secundaire) spoel te meten. Elektronische apparatuur is ontwikkeld voor het meten van de resistieve of inductieve impedantiecomponenten afzonderlijk of beide tegelijk.

wervelstromen worden in het geleidende proefstuk geïnduceerd door wisselende elektromagnetische inductie of transformatorwerking. Wervelstromen zijn elektrisch van aard en hebben alle eigenschappen geassocieerd met elektrische stromen. Bij het genereren van wervelstromen wordt het proefstuk, dat een geleider moet zijn, in het veld van een spoel met wisselstroom gebracht. De spoel kan omcirkelen het deel, misschien in de vorm van een sonde, of in het geval van buisvormige vormen, misschien wond om te passen in een buis of pijp. Een wervelstroom in het metalen monster zet ook zijn eigen magnetische veld op dat tegen het oorspronkelijke magnetische veld ingaat. De impedantie van de opwindspoel, of van een tweede spoel gekoppeld aan de eerste, in de nabijheid van het monster, wordt beïnvloed door de aanwezigheid van de geïnduceerde wervelstromen. Deze tweede spoel wordt vaak gebruikt als een gemak en heet sensing of pick-up spoel. Het pad van de wervelstroom wordt vervormd door de aanwezigheid van een discontinuïteit. Een scheur zowel leidt en drukte wervelstromen. Op deze manier wordt de schijnbare impedantie van de spoel veranderd door de aanwezigheid van het defect. Deze verandering kan worden gemeten en wordt gebruikt om een indicatie te geven van defecten of verschillen in fysische, chemische en metallurgische structuur. Onderbrekingen in de ondergrond kunnen ook worden gedetecteerd, maar de stroom valt af met de diepte.

akoestische emissietests

akoestische emissietests (AET) fysische lasmethoden worden momenteel beschouwd als een aanvulling op andere niet-destructieve testmethoden. Ze zijn echter wel toegepast tijdens proeftests, periodieke inspecties, service en fabricage.

akoestische emissietests bestaan uit de detectie van akoestische signalen die ontstaan door plastische vervorming of scheurvorming tijdens het laden. Deze signalen zijn aanwezig in een breed frequentiespectrum samen met omgevingslawaai van vele andere bronnen. Transducers, strategisch geplaatst op een structuur, worden geactiveerd door aankomende signalen. Door geschikte filtermethoden wordt het omgevingsgeluid in het composietsignaal aanzienlijk verminderd. Elke bron van significante signalen wordt uitgezet door middel van triangulatie op basis van de aankomsttijden van deze signalen bij de verschillende transducers.

ferriet testen

effecten van ferriet gehalte

volledig austenitische roestvrijstalen lasafzettingen hebben de neiging om kleine scheuren te ontwikkelen, zelfs onder omstandigheden van minimale beperking. Deze kleine spleten hebben de neiging om dwars op de las fusielijn in laspassen en onedele metalen die werden opgewarmd tot in de buurt van het smeltpunt van het materiaal door de volgende laspassen worden gevestigd. Scheuren zijn duidelijk schadelijke gebreken en kunnen niet worden getolereerd. Aan de andere kant is het effect van scheuren op de lasprestaties minder duidelijk, omdat deze micro-scheuren snel worden vervaagd door de zeer taaie austenitische matrix. Gespleten lasafzettingen hebben naar tevredenheid onder zeer strenge omstandigheden uitgevoerd. Echter, een neiging om scheuren te vormen gaat over het algemeen hand-in-hand met een neiging tot grotere barsten, dus het is vaak wenselijk om spleetgevoelige lasmetalen te voorkomen.

de aanwezigheid van een klein deel van de magnetische delta-ferriet-fase in een anders austenitische (niet-magnetische) lasafzetting heeft een invloed op de preventie van zowel centerline-als spleetvorming. De hoeveelheid delta-ferriet in gelaste materiaal wordt grotendeels gecontroleerd door een evenwicht in de lasmetaalsamenstelling tussen de ferriet-bevorderende elementen (chroom, silicium, molybdeen en columbium zijn de meest voorkomende) en de austeniet-bevorderende elementen (nikkel, mangaan, koolstof en stikstof zijn de meest voorkomende). Overmatig delta-ferriet kan echter negatieve effecten hebben op de eigenschappen van lasmetaal. Hoe groter de hoeveelheid delta ferriet, hoe lager de lasmetaal rekbaarheid en taaiheid. Delta ferriet wordt ook bij voorkeur aangevallen in een paar corrosieve omgevingen, zoals ureum. In uitgebreide blootstelling aan temperaturen in de waaier van 900 aan 1700°F (482 aan 927°C), neigt het ferriet om gedeeltelijk in een brosse intermetallic samenstelling om te zetten die de Lassing ernstig Bros maakt.

Draagbare ferriet indicatoren zijn ontworpen voor gebruik ter plaatse. Ferriet inhoud van de lasafzetting kan worden aangegeven in procent ferriet en kan worden tussen twee waarden. Dit biedt voldoende controle in de meeste toepassingen waar een minimaal ferriet gehalte of een ferriet bereik is gespecificeerd.