Las pruebas que se describen a continuación se han desarrollado para verificar la habilidad del operador de soldadura, así como la calidad del metal de soldadura y la resistencia de la junta soldada para cada tipo de metal utilizado en material de artillería.

Muchas pruebas detectan defectos no visibles a simple vista.

Pruebas destructivas

Algunas de estas pruebas, como las pruebas de tracción y flexión, son destructivas, ya que las muestras de prueba se cargan hasta que fallan, para obtener la información deseada.

Los ensayos destructivos se dividen en dos categorías:

- Pruebas en taller

- Pruebas de laboratorio (corrosivo, químico, microscópico, macroscópico/lupa)

Ensayos no destructivos (END)

Otros métodos de ensayo, como los ensayos hidrostáticos y de rayos X, no son destructivos (END).

Este tipo de prueba también se conoce como NDE o examen no destructivo e NDI o inspección no destructiva.

El objetivo de estos métodos es examinar las soldaduras sin causar ningún daño.

Cada enfoque de prueba física de soldadura se describe a continuación.

Prueba de soldadura física destructiva

Prueba de grabado ácido

Este tipo de prueba de soldadura física se utiliza para determinar la solidez de una soldadura. El ácido ataca o reacciona con los bordes de las grietas en la base o el metal de soldadura y revela defectos de soldadura, si están presentes. También acentúa el límite entre la base y el metal de soldadura y, de esta manera, muestra el tamaño de la soldadura que de otro modo podría ser indistinto. Este examen generalmente se realiza en una sección transversal de la articulación.

Las soluciones de ácido clorhídrico, ácido nítrico, persulfato de amonio o yodo y yoduro de potasio se usan comúnmente para grabar aceros al carbono y de baja aleación.

Prueba de curvatura guiada

La calidad del metal de soldadura en la cara y la raíz de la junta soldada, así como el grado de penetración y fusión al metal base, se determinan mediante pruebas de curvatura guiada. También muestra la eficiencia de la soldadura.

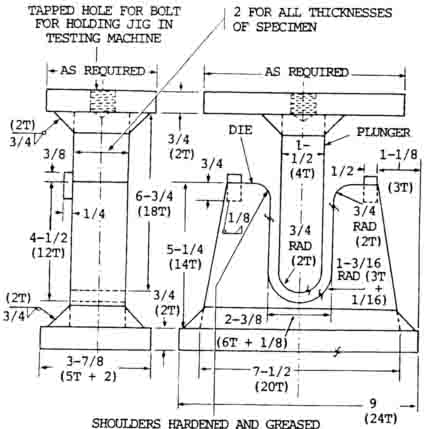

Este tipo de prueba de soldadura física se realiza en una plantilla (fig. 13-1). Estas muestras de prueba se mecanizan a partir de placas soldadas, cuyo grosor debe estar dentro de la capacidad de la plantilla de flexión. La muestra de prueba se coloca a través de los soportes de la matriz, que es la parte inferior de la plantilla. El émbolo, accionado desde arriba por un gato hidráulico u otros dispositivos, hace que la muestra se introduzca a la fuerza y asegure la forma de la matriz.

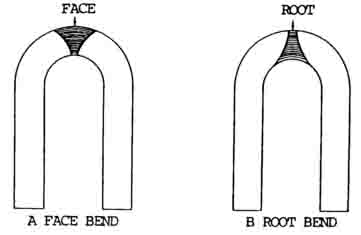

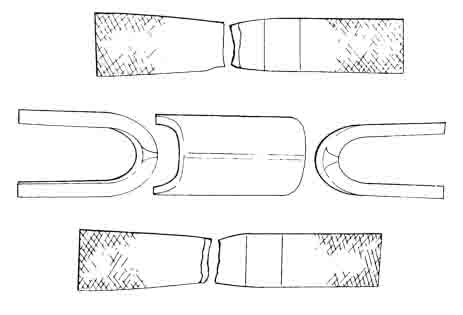

Para cumplir los requisitos de esta prueba, las muestras deben doblarse 180 grados y, para ser aceptadas como transitables, no deben tener grietas mayores de 1/8 pulg. (3,2 mm) en cualquier dimensión debe aparecer en la superficie. El pliegue de la cara de las pruebas en la plantilla con la cara de la soldadura en la tensión (es decir, en el exterior de la curva) (a – fig 13-2). Las pruebas de curvatura de la raíz se realizan con la raíz de la soldadura en tensión (p. ej., en el exterior de la curva) (B-fig 13-2). Las muestras de ensayo de flexión guiada también se muestran en la figura 13-3.

Notas:

- T = Espesor de la placa de prueba

- Se pueden usar rollos endurecidos en los hombros si se desea

- Dimensiones específicas para placa de 3/7

- Todas las dimensiones mostradas están en pulgadas

Prueba de curvatura libre

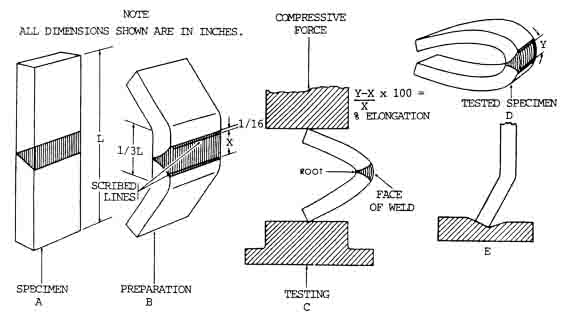

El enfoque de prueba de soldadura física de curvatura libre ha sido diseñado para medir la ductilidad del metal de soldadura depositado en una junta de soldadura. Una muestra de prueba de soldadura física se mecaniza a partir de la placa soldada con la soldadura ubicada como se muestra en A, figura 13-4.

Cada esquina longitudinalmente del espécimen estará redondeada en un radio que no exceda de una décima parte del espesor del espécimen. Las marcas de herramienta, en su caso, se colocarán a lo largo de la muestra. Dos líneas trazadas se colocan en la cara de 1/16 pulg. (1.6 mm) desde el borde de la soldadura. La distancia entre estas líneas se mide en pulgadas y se registra como la distancia inicial X (B, figura 13-4). Los extremos de la muestra de prueba se doblan a través de ángulos de aproximadamente 30 grados, siendo estas curvas aproximadamente un tercio de la longitud desde cada extremo. Por lo tanto, la soldadura se encuentra en el centro para garantizar que todo el doblado se produzca en la soldadura.

La muestra doblada inicialmente se coloca luego en una máquina capaz de ejercer una gran fuerza de compresión (C, figura 13-4) y se dobla hasta una grieta mayor de 1/16 pulg. (1,6 mm) en cualquier dimensión aparece en la cara de la soldadura. Si no aparecen grietas, se continúa doblando hasta que las muestras estén a 1/4 pulg. (6,4 mm) de espesor o inferior se puede probar en un tornillo de banco. La placa más pesada generalmente se prueba en una plantilla de prensa o flexión.

Si se utiliza un tornillo de banco u otro tipo de dispositivo de compresión al realizar el ensayo de flexión libre, es aconsejable mecanizar las placas de contacto superior e inferior del equipo de flexión para presentar superficies paralelas a los extremos de la muestra (E, figura 13-4). Esto evitará que la muestra se deslice y se salga de la máquina de prueba a medida que se dobla.

Después de doblar la muestra hasta el punto en que se concluye la curva de prueba, la distancia entre las líneas trazadas en la muestra se mide de nuevo y se registra como la distancia Y. Para encontrar el porcentaje de elongación, reste la inicial de la distancia final, divida por la distancia inicial y multiplique por 100 (figura 13-4). Los requisitos habituales para superar esta prueba son que el alargamiento mínimo sea del 15 por ciento y que no haya grietas mayores de 1/16 pulg. (1.6 mm) en cualquier dimensión existen en la cara de la soldadura.

La prueba de curvatura libre está siendo reemplazada en gran medida por la prueba de curvatura guiada, donde está disponible el equipo de prueba requerido.

Prueba de curvatura trasera

La prueba de curvatura trasera es un tipo de prueba de soldadura física que se utiliza para determinar la calidad del metal de soldadura y el grado de penetración en la raíz de la Y de la junta a tope soldada. Las muestras utilizadas son similares a las requeridas para la prueba de flexión libre, excepto que se doblan con la raíz de la soldadura en el lado de tensión o en el exterior. Se requiere que las muestras probadas se doblen 90 grados sin romperse. Esta prueba está siendo reemplazada en gran medida por la prueba de curvatura guiada.

Prueba de rotura de muesca

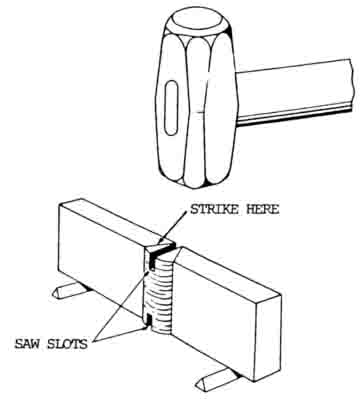

La prueba de rotura de muesca ha sido diseñada para determinar si el metal de soldadura de una junta a tope soldada tiene algún defecto interno, como inclusiones de escoria, bolsas de gas, fusión deficiente y/o metal oxidado o quemado. La muestra se obtiene de una junta a tope soldada mediante mecanizado o corte con un soplete de oxiacetileno. Cada borde de la soldadura en la junta está ranurado por medio de una sierra cortada a través del centro (figura 13-5). La pieza así preparada se puentea a través de dos bloques de acero (figura 13-5) y se pega con un martillo pesado hasta que la sección de la soldadura entre las ranuras se fractura.

El metal así expuesto debe estar completamente fundido y libre de inclusiones de escoria. El tamaño de cualquier bolsa de gas no debe ser mayor de 1/16 pulg. (1,6 mm) en la dimensión mayor y el número de bolsas de gas o poros por pulgada cuadrada (64,5 mm cuadrados) no debe exceder de 6.

Se utiliza otro método de ensayo de rotura para determinar la solidez de las soldaduras de filete. Esta es la prueba de rotura de soldadura de filete. Una fuerza, por medio de una prensa, una máquina de prueba o golpes de un martillo, se aplica al ápice de la muestra en forma de V hasta que se rompe la soldadura del filete. A continuación, se examinará la solidez de las superficies de la fractura.

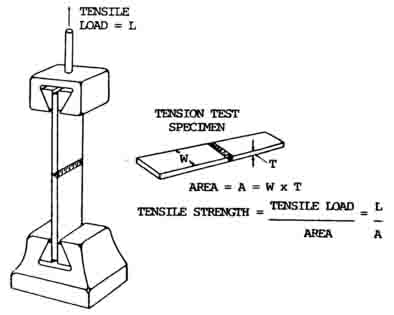

Prueba de resistencia a la tracción

Este tipo de prueba de soldadura física se utiliza para medir la resistencia de una junta soldada. Una porción de a para ubicar la placa soldada es ubicar la soldadura a medio camino entre las mordazas de la máquina de prueba (figura 1306). El grosor de la anchura de la muestra de prueba se mide antes de la prueba, y el área en pulgadas cuadradas se calcula multiplicando estas antes de la prueba , y el área en pulgadas cuadradas se calcula multiplicando estas dos figuras (vea la fórmula, figura 13-6).

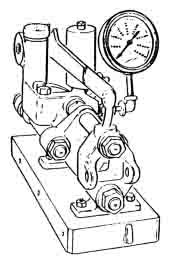

La muestra de prueba de soldadura física a tracción se monta en una máquina que ejercerá suficiente tirón sobre la pieza para romper la muestra. El mecanizado de prueba puede ser estacionario o portátil. En la figura 13-7 se muestra una máquina de tipo portátil, que funciona según el principio hidráulico y es capaz de tirar y doblar muestras de ensayo.

A medida que la muestra se prueba en esta máquina, la carga en libras se registra en el medidor. En los tipos estacionarios, la carga aplicada puede registrarse en una viga de equilibrado. En cualquier caso, se registra la carga en el punto de rotura. Las muestras de ensayo rotas por el ensayo de resistencia a la tracción se muestran en la figura 13-3.

La resistencia a la tracción, que se define como tensión en libras por pulgada cuadrada, se calcula dividiendo la carga de rotura de la probeta por el área de sección transversal original de la muestra. Los requisitos habituales para la resistencia a la tracción de las soldaduras es que la muestra tire de no menos del 90 por ciento de la resistencia a la tracción del metal base.

La resistencia al corte de las soldaduras de filete transversales y longitudinales está determinada por la tensión de tracción en las muestras de ensayo. El ancho de la muestra se mide en pulgadas. La muestra se rompe bajo carga de tracción y se determina la carga máxima en libras. La resistencia de corte de la soldadura en libras por pulgada lineal se determina dividiendo la carga máxima por la longitud de la soldadura de filete que se rompió. La resistencia de corte en libras por pulgada cuadrada se obtiene dividiendo la resistencia de corte en libras por pulgada lineal por la dimensión media de la garganta de la soldadura en pulgadas. Las muestras de prueba se hacen más anchas de lo necesario y se mecanizan a medida.

Lectura relacionada: Tipos comunes de defectos de soldadura

Pruebas no destructivas

Prueba hidrostática

Este es un tipo no destructivo de prueba de soldadura física utilizada para verificar la calidad de las soldaduras en contenedores cerrados, como recipientes a presión y tanques. La prueba generalmente consiste en llenar el recipiente con agua y aplicar una presión mayor que la presión de trabajo del recipiente. A veces, los tanques grandes se llenan con agua que no está bajo presión para detectar posibles fugas a través de soldaduras defectuosas. Otro método es probar con aceite y luego vaporizar el recipiente. La filtración posterior de aceite por detrás del revestimiento se muestra visiblemente.

Prueba de partículas magnéticas

Este es un método de prueba o inspección de soldadura física utilizado en soldaduras y piezas hechas de aceros aleados magnéticos. Es aplicable solo a materiales ferromagnéticos en los que la soldadura depositada también es ferromagnética. En la pieza que se inspecciona se establece un fuerte campo magnético mediante corrientes eléctricas de alto amperaje.

Se configurará un campo de fuga por cualquier discontinuidad que intercepte este campo en la pieza. Los postes locales son producidos por el campo de fugas. Estos polos atraen y sostienen partículas magnéticas que se colocan en la superficie para este propósito. La partícula patrón producido en la superficie indica la presencia de una discontinuidad o defecto en o cerca de la superficie de la pieza.

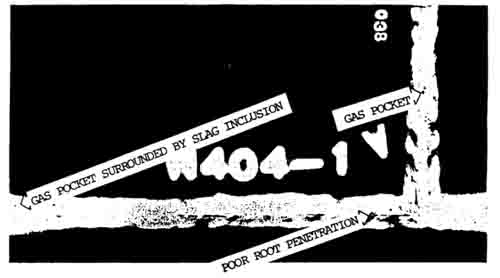

Prueba de rayos X

Este es un método de prueba de soldadura física radiográfica utilizado para revelar la presencia y la naturaleza de defectos internos en una soldadura, como grietas, escoria, orificios bucales y zonas donde se carece de una fusión adecuada. En la práctica, se coloca un tubo de rayos X en un lado de la placa soldada y una película de rayos X, con una emulsión sensible especial, en el otro lado. Cuando se desarrollan, los defectos en el metal aparecen como manchas y bandas oscuras, que pueden ser interpretadas por un operador con experiencia en este método de inspección.

En la figura 13-8 se muestra la porosidad y la penetración de raíz defectuosa revelada por inspección de rayos X.

Las instrucciones para el manejo de aparatos de rayos X para evitar ahrm para el personal de operación se encuentran en el: Código Estándar Estadounidense para el Uso industrial de rayos X

Prueba de rayos Gamma

Esta prueba es un método de inspección y prueba de soldadura física radiográfica similar al método de rayos X descrito en el párrafo sobre prueba de grabado ácido, excepto que los rayos gamma emanan de una cápsula de sulfato de radio en lugar de un tubo de rayos X.

Debido a las longitudes de onda cortas de los rayos gamma, la penetración de secciones de espesor considerable es posible, pero el tiempo requerido para la exposición de cualquier espesor de metal es mucho más largo que el requerido para los rayos X debido a la velocidad más lenta a la que se producen los rayos gamma.

La prueba de rayos X se utiliza para la mayoría de las inspecciones radiográficas, pero el equipo de rayos gamma tiene la ventaja de ser extremadamente portátil.

Prueba de Penetración Fluorescente (Prueba de Tinte)

La inspección penetrante fluorescente es un método de prueba de soldadura física no destructiva mediante el cual se pueden localizar grietas, poros, fugas y otras discontinuidades en materiales sólidos. Es particularmente útil para localizar defectos de superficie en materiales no magnéticos, como soldaduras de aluminio, magnesio y acero austenítico, y para localizar fugas en todo tipo de soldaduras. Este método utiliza material altamente fluorescente lavable con agua que tiene cualidades de penetración excepcionales.

Este material se aplica a la superficie limpia y seca del metal a inspeccionar mediante cepillado, pulverización o inmersión. El exceso de material se elimina enjuagando, limpiando con paños empapados en agua limpia o con chorro de arena. Luego se aplica un revelador de tipo húmedo o seco. Las discontinuidades en superficies que se han limpiado correctamente, tratado con el penetrante, enjuagado y tratado con el revelador muestran indicaciones fluorescentes brillantes bajo luz negra.

Ventajas de este método de prueba de soldadura física:

- Bueno para metales ferrosos y no ferrosos

- Bajo costo

- Fácil de aplicar e interpretar

- Entrenamiento mínimo

Desventajas:

- Puede pasar por alto problemas debajo de la superficie

- No puede funcionar en materiales porosos

Tipos de tinte:

- Tipo A: Fluorescente que emite luz visible cuando se ve con una luz negra

- Tipo B: Tinte de colores brillantes que se puede inspeccionar con luz regular. Fácil de usar y bueno para pruebas en el campo.

Ensayos de dureza

La dureza puede definirse como la capacidad de una sustancia para resistir la indentación del desplazamiento localizado. En pocas palabras, resistencia a la indentación, el desgaste y la abrasión. La prueba de dureza generalmente aplicada es una prueba no destructiva, utilizada principalmente en el laboratorio y no en gran medida en el campo. Los ensayos de dureza se utilizan como un medio para controlar las propiedades de los materiales utilizados para fines específicos después de que se haya establecido la dureza deseada para la aplicación en particular.

Se utiliza un ensayo de dureza para determinar la dureza del metal de soldadura. Mediante pruebas cuidadosas de una junta soldada, se pueden aislar las áreas duras y determinar el alcance del efecto del calor de soldadura en las propiedades del metal base.

Equipo de prueba de dureza

Prueba de archivo:

El método más simple para determinar la dureza comparativa es la prueba de archivo. Se realiza ejecutando un archivo bajo presión manual sobre la pieza que se está probando. Se puede obtener información en cuanto a si el metal probado que es más duro o más blando que el archivo u otros materiales que se han dado el mismo tratamiento.

Máquinas de prueba de dureza:

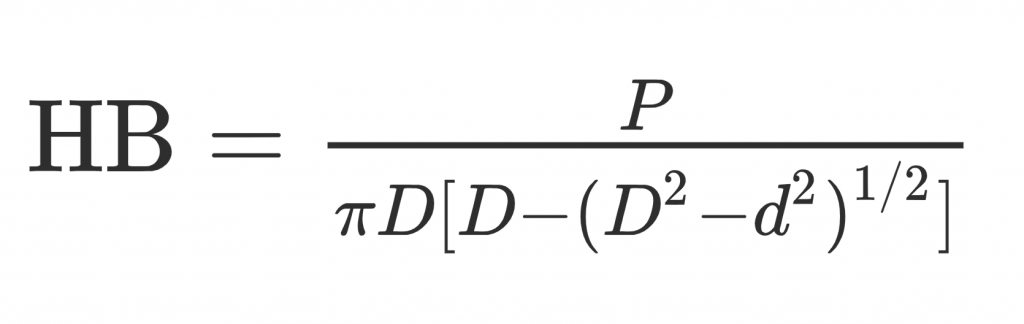

Hay varios tipos de máquinas de prueba de dureza. Cada uno de ellos es singular, ya que su diseño funcional se presta mejor al campo o aplicación particular para el que está destinada la máquina. Sin embargo, se puede utilizar más de un tipo de máquina en un metal dado, y los valores de dureza obtenidos se pueden correlacionar satisfactoriamente. Dos tipos de máquinas se utilizan con mayor frecuencia en pruebas de laboratorio de dureza de metales: el durómetro Brinell y el durómetro Rockwell.Probador de dureza Brinell En las pruebas Brinell, la muestra se monta en el yunque de la máquina y se aplica una carga de 6620 lb (3003 kg) contra una bola de acero endurecido que está en contacto con la superficie de la muestra que se está probando. La bola de acero mide 0,4 pulgadas. (10,2 mm) de diámetro. Se permite que la carga permanezca 1/2 minuto y luego se libera, y se mide la profundidad de la depresión hecha por la bola en la muestra.Cabe señalar que, para facilitar la determinación de la dureza Brinell, se mide realmente el diámetro de la depresión en lugar de la profundidad. Se han preparado gráficos de los números de dureza Brinell para una gama de diámetros de impresión. Estos gráficos se utilizan comúnmente para determinar los números Brinell.El número de dureza Brinell resultante se obtiene mediante la siguiente fórmula:

HB = número de dureza Brinell

D = diámetro de la bola (mm),

d = diámetro de la muesca circular recuperada resultante (mm)

P = carga aplicada (kg)

Otras pruebas son la pirámide de diamantes Vickers y el Escleroscopio.

Prueba de Magnaflux

Este es un método de prueba de soldadura física rápido y no destructivo para localizar defectos en o cerca de la superficie del acero y sus aleaciones magnéticas mediante la magnetización correcta y la aplicación de partículas ferromagnéticas.

Principios básicos

Para todos los fines prácticos, la inspección magnaflux puede compararse con el uso de una lupa como método de prueba de soldadura física. Sin embargo, en lugar de usar un vidrio, se emplea un campo magnético y polvos ferromagnéticos. El método de inspección de partículas magnéticas se basa en dos principios: uno, que se produce un campo magnético en una pieza de metal cuando se fluye una corriente eléctrica a través de ella o alrededor de ella; dos, que los polos diminutos se colocan en la superficie del metal donde este campo magnético se rompe o distorsiona.

Cuando las partículas ferromagnéticas se introducen en las proximidades de una parte magnetizada, son fuertemente atraídas por estos polos y se sujetan más firmemente a ellos que al resto de la superficie de la parte, formando así una indicación visible.

Corriente de Foucault (Prueba Electromagnética)

La prueba de corriente de foucault (electromagnética) es un método de prueba no destructivo basado en el principio de que una corriente eléctrica fluirá en cualquier conductor sujeto a un campo magnético cambiante. Se utiliza para comprobar soldaduras en materiales magnéticos y no magnéticos y es particularmente útil para probar barras, filetes, tubos soldados y tubos. La frecuencia puede variar de 50 Hz a 1 MHz, dependiendo del tipo y grosor de los métodos de corriente del material. El primero se refiere a los ensayos en los que la permeabilidad magnética de un material es el factor que afecta a los resultados de los ensayos y el segundo a los ensayos en los que la conductividad eléctrica es el factor implicado.

Las pruebas de soldadura física no destructivas por métodos de corrientes de foucault implican inducir corrientes eléctricas (corrientes de foucault o de foucault) en una probeta y medir los cambios producidos en esas corrientes por discontinuidades u otras diferencias físicas en la probeta. Estos ensayos pueden utilizarse no solo para detectar discontinuidades, sino también para medir variaciones en las dimensiones y la resistividad de la probeta. Dado que la resistividad depende de propiedades como la composición química (pureza y aleación), la orientación del cristal, el tratamiento térmico y la dureza, estas propiedades también se pueden determinar indirectamente. Los métodos electromagnéticos se clasifican como métodos magneto-inductivos y de corrientes de foucault. El primero se refiere a los ensayos en los que la permeabilidad magnética de un material es el factor que afecta a los resultados de los ensayos y el segundo a los ensayos en los que la conductividad eléctrica es el factor implicado.

Un método para producir corrientes de foucault en una muestra de prueba es hacer que la muestra sea el núcleo de una bobina de inducción de corriente alterna (ca). Hay dos formas de medir los cambios que ocurren en la magnitud y distribución de estas corrientes. La primera es medir el componente resistivo de impedancia de la bobina de excitación (o de una bobina de prueba secundaria), y la segunda es medir el componente inductivo de impedancia de la bobina de excitación (o de una bobina secundaria). El equipo electrónico se ha desarrollado para medir los componentes de impedancia resistiva o inductiva individualmente o ambos simultáneamente.

Se inducen corrientes de foucault en la muestra de ensayo conductora alternando la inducción electromagnética o la acción del transformador. Las corrientes de foucault son de naturaleza eléctrica y tienen todas las propiedades asociadas con las corrientes eléctricas. Al generar corrientes de foucault, la probeta, que debe ser un conductor, se introduce en el campo de una bobina que transporta corriente alterna. La bobina puede rodear la pieza, tal vez en forma de sonda, o en el caso de formas tubulares, tal vez enrollada para caber dentro de un tubo o tubería. Una corriente de foucault en la muestra de metal también establece su propio campo magnético que se opone al campo magnético original. La impedancia de la bobina de excitación, o de una segunda bobina acoplada a la primera, en las proximidades de la muestra, se ve afectada por la presencia de las corrientes inducidas de foucault. Esta segunda bobina se usa a menudo como una conveniencia y se llama bobina de detección o de recogida. La trayectoria de la corriente de foucault está distorsionada por la presencia de una discontinuidad. Una grieta desvía y agota las corrientes de foucault. De esta manera, la impedancia aparente de la bobina se cambia por la presencia del defecto. Este cambio se puede medir y se utiliza para dar una indicación de defectos o diferencias en la estructura física, química y metalúrgica. También se pueden detectar discontinuidades subsuperficiales, pero la corriente disminuye con la profundidad.

Prueba de emisión acústica

Los métodos de prueba de soldadura física de emisión acústica (AET) se consideran actualmente complementarios de otros métodos de prueba no destructivos. Sin embargo, se han aplicado durante las pruebas de prueba, las inspecciones recurrentes, el servicio y la fabricación.

El ensayo de emisiones acústicas consiste en la detección de señales acústicas producidas por deformación plástica o formación de grietas durante la carga. Estas señales están presentes en un amplio espectro de frecuencias junto con el ruido ambiental de muchas otras fuentes. Los transductores, colocados estratégicamente en una estructura, se activan mediante señales que llegan. Mediante métodos de filtrado adecuados, el ruido ambiental en la señal compuesta se reduce notablemente. Cualquier fuente de señales significativas se traza mediante triangulación basada en los tiempos de llegada de estas señales a los diferentes transductores.

Prueba de ferrita

Los efectos del contenido de ferrita

Los depósitos de soldadura de acero inoxidable completamente austeníticos tienden a desarrollar pequeñas fisuras incluso en condiciones de restricción mínima. Estas pequeñas fisuras tienden a estar ubicadas transversalmente a la línea de fusión de soldadura en pasadas de soldadura y metal base que se recalentaron cerca del punto de fusión del material mediante pasadas de soldadura posteriores. Las grietas son defectos claramente perjudiciales y no se pueden tolerar. Por otro lado, el efecto de las fisuras en el rendimiento de la soldadura es menos claro, ya que estas microfisuras se desprenden rápidamente por la matriz austenítica muy resistente. Los depósitos de soldadura fisurados han funcionado satisfactoriamente en condiciones muy severas. Sin embargo, una tendencia a formar fisuras generalmente va de la mano con una tendencia a agrietarse más grande, por lo que a menudo es deseable evitar los metales de soldadura sensibles a las fisuras.

La presencia de una pequeña fracción de la fase magnética de ferrita delta en un depósito de soldadura austenítico (no magnético) tiene una influencia en la prevención de grietas y fisuras en la línea central. La cantidad de ferrita delta en el material soldado está controlada en gran medida por un equilibrio en la composición del metal de soldadura entre los elementos promotores de ferrita (cromo, silicio, molibdeno y columbio son los más comunes) y los elementos promotores de austenita (níquel, manganeso, carbono y nitrógeno son los más comunes). Sin embargo, el exceso de ferrita delta puede tener efectos adversos en las propiedades del metal de soldadura. Cuanto mayor sea la cantidad de ferrita delta, menor será la ductilidad y dureza del metal de soldadura. La ferrita delta también es atacada preferentemente en algunos entornos corrosivos, como la urea. En la exposición prolongada a temperaturas en el rango de 900 a 1700°F (482 a 927°C), la ferrita tiende a transformarse en parte en un compuesto intermetálico frágil que embrita severamente la soldadura.

Los indicadores de ferrita portátiles están diseñados para su uso en el sitio. El contenido de ferrita del depósito de soldadura puede indicarse en porcentaje de ferrita y puede estar entre dos valores. Esto proporciona un control suficiente en la mayoría de las aplicaciones donde se especifica un contenido mínimo de ferrita o un rango de ferrita.