visuell undersökning av svetsfogar är en viktig aktivitet som utförs för att kontrollera svetsningens integritet och sundhet. Det är en ekonomisk aktivitet, eftersom det inte kräver någon dyr utrustning. Det måste utföras av en väl erfaren inspektör. Huvudansvaret för en svetsinspektör är:

- kod efterlevnad

- utförande kontroll

- dokumentation kontroll

kraven för visuell undersökning är:

- belysningen ska vara minst 350 Lux (minimum) men det rekommenderas att utföra visuell inspektion vid en belysning på mer än 500 Lux.

- inspektörens öga ska ligga inom radierna på 600 mm från ytan på objektet som inspekteras och betraktningsvinkeln får inte vara mindre än 30 grader.

(Läs också tjockleksintervall för svetsarkvalificeringstest)

andra hjälpmedel som kan krävas vid visuell undersökning är:

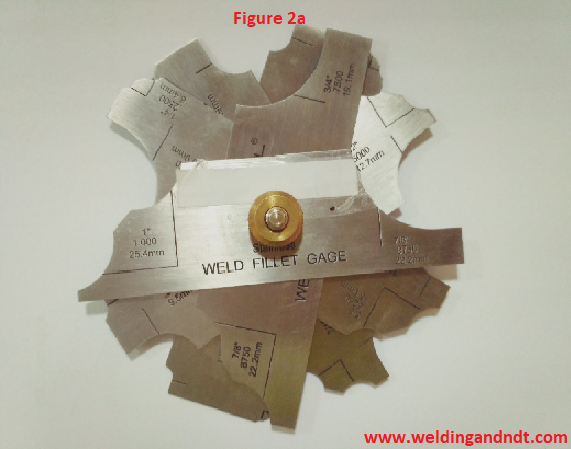

- Svetsmätare (figur 2a och 2b)

- svetsgapmätare

- linjära feljusteringsmätare (Hi-Low)

- förstoringsglas (X2 till X5)

- speglat boroskop eller fiberoptiskt visningssystem (när åtkomst är begränsad)

visuell inspektion kan göras i tre steg;

- före svetsning,

- under svetsning och

- efter svetsning

före svetsning: Inspektören ska bekanta sig med tillämpliga koder och standarder/ritningar/svetsprocedurer (WPS och PQR). Svetsarkvalificering ska utföras före produktionssvetsning. Inspektören ska bekräfta materialet och granska MTC. Svetsförnödenheter ska också inspekteras före svetsning. Gemensam förberedelse och inriktning ska också kontrolleras före svetsning. Efter bekräftelse av alla parametrar (som nämnts ovan) kan svetsinspektören tillåta svetsaren att starta produktionssvetsningen. Om förvärmning är tillämplig, ska förvärmningstemperaturen bekräftas innan svetsen startas.

(Figur 3 visar felaktig spåryta och rotgap, en svetsinspektör måste se spårberedningen och rotgapet före svetsning)

under svetsning: inspektören ska när som helst kontrollera svetsprocessen och svetsparametrarna med avseende på svetsprocedurspecifikationen (WPS) under svetsning. Root run och root run dressing, interpass temperatur ska bevittnas av inspektören. Svetsförnödenheter ska också kontrolleras vid svetsning.

(Läs också hur man skriver en svetsprocedurspecifikation-WPS)

efter svetsning: efter fullständig svetsning stansas identifikationsnumret nära fogen. Fullständig visuell inspektion görs och eventuella ytbrott eller defekter ska repareras enligt godkänd procedur. Efter defekter (eller diskontinuitet) kan avslöjas genom visuell inspektion:

- spricka

- Underfyllning

- underskärning

- yta porositet

- överlappning

- brist på sidovägg fusion

- Arc strike

- Spatters

- överdriven penetration

- oacceptabla Svetsprofiler

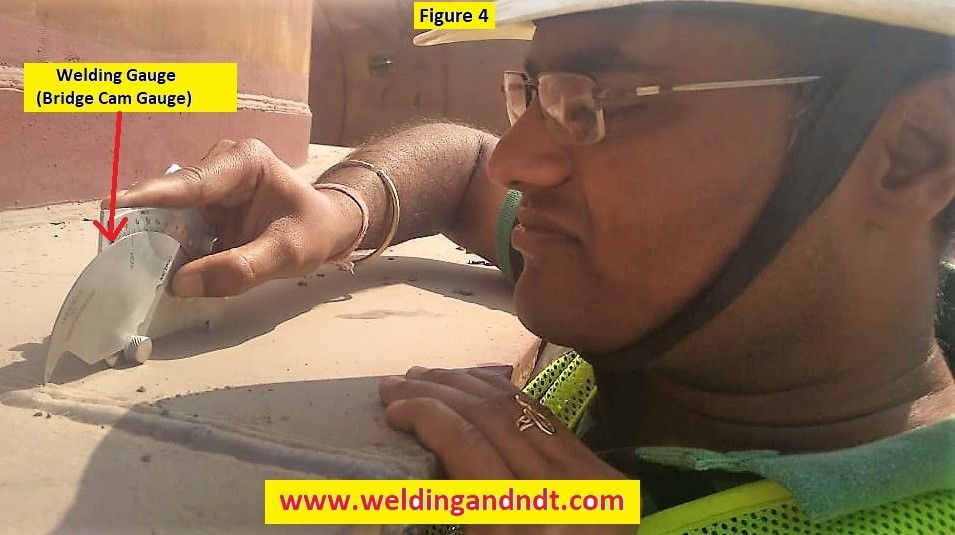

(Figur 4: Svetsinspektör som kontrollerar svetsförstärkningsstorleken med en Bryggkamsvetsmätare)

en dimensionell undersökning ska göras för att säkerställa delens dimension efter svetsning. Efter tillfredsställande slutförande av svetsning korrekt dokumentation utarbetas.

om en Postsvetsbehandling specificeras i WPS, ska operationen övervakas och dokumenteras. Följande parametrar som skall beaktas när efter svets värmebehandling krävs,

- område som ska värmas

- värme-och kylhastigheter

- Hålltemperatur och varaktighet

- temperaturfördelning

förutom visuell inspektion finns ett antal andra NDT-metoder (Non Destructive Test) tillgängliga för att kontrollera svetsningens kvalitet, några av de vanligaste NDT-metoderna är;

- radiografi testning (RT)

- ultraljud testning (UT)

- magnetisk partikel testning (MT)

- flytande penetrant testning (PT)

- elektromagnetisk testning (ET)

- akustisk emission testning (Aet)

varje NDT metoder har sin egen betydelse och betydelse till exempel flytande penetrant testning är mycket effektiv och ekonomisk för kontroll av ytdefekter, medan, med hjälp av ultraljudstest och radiografi test, hela djupet av svetsen kan inspekteras.

val av NDT-metoder beror på kraven. Person som är engagerad eller tilldelad att utföra dessa tester måste ha den nödvändiga kvalifikationen. Ett skriftligt provförfarande, format för rapportering och tillämplig kod måste också beslutas innan tentamen genomförs.

Läs också P-nummer, F-nummer och A – nummer i svetsning (ASME avsnitt IX)

OBS: Jag hade skrivit den här artikeln för India welds newsletter-Vol 1:4 okt-Dec 2018. Klicka här för att läsa nyhetsbrevet.