La impresión 3D o fabricación aditiva es un proceso de fabricación de objetos sólidos tridimensionales a partir de un archivo digital.

La creación de un objeto impreso en 3D se logra mediante procesos aditivos. En un proceso aditivo, se crea un objeto colocando capas sucesivas de material hasta que se crea el objeto. Cada una de estas capas se puede ver como una sección transversal del objeto en rodajas finas.

La impresión 3D es lo opuesto a la fabricación sustractiva que consiste en cortar / ahuecar una pieza de metal o plástico con, por ejemplo, una fresadora.

La impresión 3D le permite producir formas complejas utilizando menos material que los métodos de fabricación tradicionales.

Nuestro boletín es gratuito & puede darse de baja en cualquier momento.

¿Cómo Funciona la Impresión 3D?

Todo comienza con un modelo 3D. Puede optar por crear uno desde cero o descargarlo de una biblioteca 3D.

Software 3D

Hay muchas herramientas de software diferentes disponibles. Desde el grado industrial hasta el código abierto. Hemos creado una descripción general en nuestra página de software 3D.

A menudo recomendamos a los principiantes que comiencen con Tinkercad. Tinkercad es gratuito y funciona en su navegador, no tiene que instalarlo en su computadora. Tinkercad ofrece lecciones para principiantes y tiene una función incorporada para exportar su modelo como un archivo imprimible, por ejemplo .STL or .OBJ.

Ahora que tiene un archivo imprimible, el siguiente paso es prepararlo para su impresora 3D. Esto se llama rebanar.

Rebanado: Desde un archivo imprimible hasta una impresora 3D

Cortar básicamente significa cortar un modelo 3D en cientos o miles de capas y se hace con el software de corte.

Cuando se corta el archivo, está listo para su impresora 3D. La alimentación del archivo a la impresora se puede hacer a través de USB, SD o Wi-Fi. Su archivo dividido ahora está listo para ser impreso en 3D capa por capa.

Industria de la impresión 3D

La adopción de la impresión 3D ha alcanzado una masa crítica, ya que aquellos que aún no han integrado la fabricación aditiva en algún lugar de su cadena de suministro son ahora parte de una minoría cada vez más reducida. Donde la impresión 3D solo era adecuada para la creación de prototipos y la fabricación puntual en las primeras etapas, ahora se está transformando rápidamente en una tecnología de producción.

La mayor parte de la demanda actual de impresión 3D es de naturaleza industrial. Acumen Research and Consulting pronostica que el mercado mundial de la impresión 3D alcanzará los 41 mil millones de dólares en 2026.

A medida que evoluciona, la tecnología de impresión 3D está destinada a transformar casi todas las industrias principales y cambiar la forma en que vivimos, trabajamos y jugamos en el futuro.

Ejemplos de impresión 3D

La impresión 3D abarca muchas formas de tecnologías y materiales, ya que la impresión 3D se utiliza en casi todas las industrias que se le puedan ocurrir. Es importante verlo como un grupo de industrias diversas con una gran variedad de aplicaciones diferentes.

Algunos ejemplos:

- – productos de consumo (gafas, calzado, diseño, muebles)

- – productos industriales (herramientas de fabricación, prototipos, piezas funcionales de uso final)

- -productos dentales

- – prótesis

- – maquetas arquitectónicas &

- – reconstrucción de fósiles

- – replicación de antiguos artefactos

- – reconstrucción de pruebas en patología forense

- – accesorios de película

Creación rápida de prototipos & Fabricación rápida

Las empresas han utilizado impresoras 3D en su proceso de diseño crear prototipos desde finales de los años setenta. El uso de impresoras 3D para estos fines se denomina creación rápida de prototipos.

¿Por qué utilizar Impresoras 3D para la Creación Rápida de prototipos?

En resumen: es rápido y relativamente barato. Desde la idea hasta el modelo en 3D y tener un prototipo en sus manos es cuestión de días en lugar de semanas. Las iteraciones son más fáciles y baratas de hacer y no necesita moldes o herramientas costosos.

Además de la creación rápida de prototipos, la impresión 3D también se utiliza para la fabricación rápida. La fabricación rápida es un nuevo método de fabricación en el que las empresas utilizan impresoras 3D para la fabricación personalizada de tiradas cortas / lotes pequeños.

Automotriz

Los fabricantes de automóviles han estado utilizando la impresión 3D durante mucho tiempo. Las empresas automotrices imprimen piezas de repuesto, herramientas, plantillas y accesorios, pero también piezas de uso final. La impresión 3D ha permitido la fabricación bajo demanda, lo que ha dado lugar a niveles de stock más bajos y ha acortado los ciclos de diseño y producción.

Los entusiastas de la automoción de todo el mundo están utilizando piezas impresas en 3D para restaurar automóviles antiguos. Un ejemplo de ello es cuando ingenieros australianos imprimieron piezas para devolver la vida a un Delage Tipo C. Al hacerlo, tuvieron que imprimir piezas que estuvieron fuera de producción durante décadas.

Aviación

La industria de la aviación utiliza la impresión 3D de muchas maneras diferentes. El siguiente ejemplo marca un hito importante en la fabricación de impresión 3D: GE Aviation ha impreso en 3D 30.000 boquillas de combustible de cromo cobalto para sus motores de avión LEAP. Lograron ese hito en octubre de 2018, y teniendo en cuenta que producen 600 por semana en cuarenta impresoras 3D, es probable que sea mucho más alto que ahora.

Alrededor de veinte piezas individuales que antes tenían que soldarse entre sí se consolidaron en un componente impreso en 3D que pesa un 25% menos y es cinco veces más fuerte. El motor LEAP es el motor más vendido en la industria aeroespacial debido a su alto nivel de eficiencia y GE ahorra 3 millones de dólares por avión al imprimir en 3D las boquillas de combustible, por lo que esta pieza impresa en 3D genera cientos de millones de dólares en beneficios financieros.

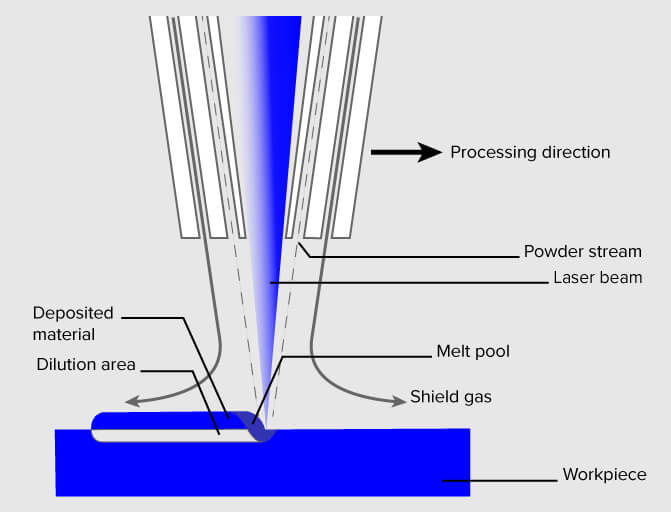

Las boquillas de combustible de GE también se abrieron paso en el Boeing 787 Dreamliner, pero no es la única pieza impresa en 3D en el 787. Los accesorios estructurales de 33 centímetros de largo que sujetan la cocina de popa al fuselaje del avión están impresos en 3D por una empresa llamada Norsk Titanium. Norsk eligió especializarse en titanio porque tiene una relación resistencia-peso muy alta y es bastante cara, lo que significa que la reducción de residuos que permite la impresión 3D tiene un impacto financiero más significativo que en comparación con los metales más baratos, donde los costos de los residuos de materiales son más fáciles de absorber. En lugar de sinterizar polvo de metal con un láser como la mayoría de las impresoras 3D de metal, la Norsk Merke 4 utiliza un arco de plasma para fundir un alambre de metal en un proceso llamado Deposición Rápida de Plasma (una forma de Deposición de Energía Dirigida) que puede depositar hasta 10 kg de titanio por hora. Una pieza de titanio de 2 kg generalmente requeriría un bloque de titanio de 30 kg para mecanizarla, generando 28 kg de residuos, pero la impresión 3D de la misma pieza solo requiere 6 kg de alambre de titanio.

Construcción

¿Es posible imprimir un edificio? – sí, lo es. Las casas impresas en 3D ya están disponibles comercialmente. Algunas empresas imprimen piezas prefabricadas y otras lo hacen en el sitio.

La mayoría de las historias de impresión de hormigón que vemos en este sitio web se centran en sistemas de impresión de hormigón a gran escala con boquillas bastante grandes para un gran caudal. Es ideal para colocar capas de concreto de una manera bastante rápida y repetible. Pero para un trabajo de concreto realmente intrincado que aproveche al máximo las capacidades de la impresión 3D, se requiere algo un poco más ágil y con un toque más fino.

Productos de consumo

Cuando empezamos a bloguear sobre la impresión 3D en 2011, la impresión 3D no estaba lista para usarse como método de producción para grandes volúmenes. Hoy en día hay numerosos ejemplos de productos de consumo impresos en 3D de uso final.

Calzado

La gama 4D de Adidas tiene una entresuela totalmente impresa en 3D y se imprime en grandes volúmenes. Hicimos un artículo en ese entonces, explicando cómo Adidas estaba lanzando inicialmente solo 5,000 pares de zapatos al público, y tenía como objetivo vender 100,000 pares de diseños infundidos por AM para 2018.

Con sus últimas versiones de la zapatilla, parece que han superado ese objetivo, o están en camino de superarlo. Los zapatos están disponibles en todo el mundo en las tiendas Adidas locales y también en varios puntos de venta en línea de 3 partes.

Gafas

Se prevé que el mercado de gafas impresas en 3D alcance los 3,4 mil millones de dólares en 2028. Una sección que aumenta rápidamente es la de los marcos de uso final. La impresión 3D es un método de producción especialmente adecuado para las monturas de gafas porque las mediciones de un individuo son fáciles de procesar en el producto final.

Pero, ¿sabías que también es posible imprimir lentes en 3D? Las lentes de vidrio tradicionales no comienzan delgadas y ligeras; se cortan de un bloque de material mucho más grande llamado espacio en blanco, aproximadamente el 80% del cual se desperdicia. Cuando consideramos cuántas personas usan anteojos y con qué frecuencia necesitan comprar un par nuevo, el 80% de esos números es un gran desperdicio. Además de eso, los laboratorios tienen que mantener enormes inventarios de espacios en blanco para satisfacer las necesidades de visión personalizadas de sus clientes. Por último, sin embargo, la tecnología de impresión 3D ha avanzado lo suficiente como para proporcionar lentes oftálmicas personalizadas de alta calidad, eliminando los residuos y los costos de inventario del pasado. La impresora 3D Luxexcel VisionEngine utiliza un monómero de acrilato curable por UV para imprimir dos pares de lentes por hora que no requieren pulido ni procesamiento posterior de ningún tipo. Las áreas focales también se pueden personalizar completamente para que un área determinada de la lente pueda proporcionar una mejor claridad a distancia, mientras que un área diferente de la lente proporciona una mejor visión de cerca.

Joyas

Hay dos formas de producir joyas con una impresora 3D. Puede utilizar un proceso de producción directo o indirecto. Directo se refiere a la creación de un objeto directamente desde el diseño 3D, mientras que la fabricación indirecta significa que el objeto (patrón) que se imprime en 3D se utiliza finalmente para crear un molde para fundición de inversión.

Atención médica

No es raro en estos días ver titulares sobre implantes impresos en 3D. A menudo, esos casos son experimentales, lo que puede hacer que parezca que la impresión 3D sigue siendo una tecnología marginal en los sectores médico y sanitario, pero ese ya no es el caso. En la última década, GE Additive ha impreso en 3D más de 100.000 reemplazos de cadera.

La copa Delta-TT diseñada por el Dr. Guido Grappiolo y LimaCorporado está hecho de titanio trabecular, que se caracteriza por una estructura celular regular, tridimensional y hexagonal que imita la morfología del hueso trabecular. La estructura trabecular aumenta la biocompatibilidad del titanio al fomentar el crecimiento óseo en el implante. Algunos de los primeros implantes Delta-TT siguen funcionando bien más de una década después.

Otro componente de atención médica impreso en 3D que hace un buen trabajo de ser indetectable es el audífono. Casi todos los audífonos de los últimos 17 años se han impreso en 3D gracias a la colaboración entre Materialise y Phonak. Phonak desarrolló Rapid Shell Modeling (RSM) en 2001. Antes del RSM, la fabricación de un audífono requería nueve pasos laboriosos que incluían esculpir a mano y hacer moldes, y los resultados a menudo no se ajustaban bien. Con RSM, un técnico utiliza silicona para tomar una impresión del canal auditivo, esa impresión se escanea en 3D y, después de algunos ajustes menores, el modelo se imprime en 3D con una impresora 3D de resina. La electrónica se agrega y luego se envía al usuario. Con este proceso, cientos de miles de audífonos se imprimen en 3D cada año.

Dental

En la industria dental, vemos que los moldes para alineadores transparentes son posiblemente los objetos más impresos en 3D del mundo. Actualmente, los moldes se imprimen en 3D con procesos de impresión 3D basados en resina y polvo, pero también a través de chorro de material. Coronas y dentaduras ya están impresas directamente en 3D, junto con guías quirúrgicas.

Bioimpresión

Desde los primeros dos mil años, la tecnología de impresión 3D ha sido estudiada por empresas biotecnológicas y académicas para su posible uso en aplicaciones de ingeniería de tejidos donde los órganos y partes del cuerpo se construyen utilizando técnicas de inyección de tinta. Las capas de células vivas se depositan en un medio de gel y se construyen lentamente para formar estructuras tridimensionales. Nos referimos a este campo de investigación con el término: bioimpresión.

Alimentos

La fabricación aditiva invadió la industria alimentaria hace mucho tiempo. Restaurantes como Food Ink y Melisse utilizan esto como un punto de venta único para atraer clientes de todo el mundo.

Educación

Los educadores y estudiantes llevan mucho tiempo usando impresoras 3D en el aula. La impresión 3D permite a los estudiantes materializar sus ideas de una manera rápida y asequible.

Mientras que los títulos específicos de fabricación aditiva son bastante nuevos, las universidades han estado utilizando impresoras 3D en otras disciplinas durante mucho tiempo. Hay muchos cursos educativos que se pueden tomar para interactuar con la impresión 3D. Las universidades ofrecen cursos sobre cosas adyacentes a la impresión 3D, como CAD y diseño 3D, que se pueden aplicar a la impresión 3D en una etapa determinada.

En términos de creación de prototipos, muchos programas universitarios están recurriendo a las impresoras. Hay especializaciones en fabricación aditiva que se pueden alcanzar a través de grados de arquitectura o diseño industrial. Los prototipos impresos también son muy comunes en los estudios de arte, animación y moda.

Tipos de Tecnologías y Procesos de impresión 3D

La American Society for Testing and Materials (ASTM), desarrolló un conjunto de normas que clasifican los procesos de fabricación aditiva en 7 categorías. Estos son:

- Fotopolimerización de la cuba

- Estereolitografía (SLA)

- Procesamiento Digital de luz (DLP)

- Producción Continua de Interfaz Líquida (CLIP)

- Inyección de material

- Inyección de Aglutinante

- Extrusión de material

- Modelado por Deposición fundida (FDM)

- Fabricación de Filamentos Fundidos (FFF)

- Fusión en lecho de polvo

- Fusión por chorro múltiple (MJF)

- Sinterización selectiva por Láser (SLS)

- Sinterización directa por Láser de Metal (DMLS)

- Laminación de hojas

- Deposición de energía dirigida

Fotopolimerización en cubeta

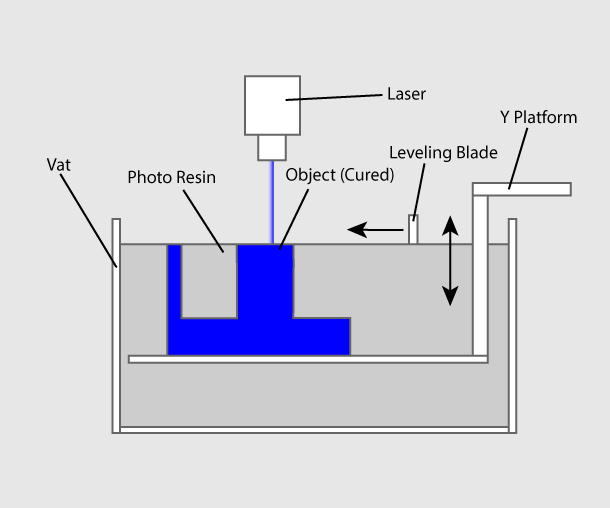

Una impresora 3D basada en el método de Fotopolimerización en Cubeta tiene un recipiente lleno de resina de fotopolímero. La resina se endurece con una fuente de luz UV.

Estereolitografía (SLA)

El SLA fue inventado en 1986 por Charles Hull, quien también en ese momento fundó la compañía, 3D Systems. La estereolitografía emplea una cuba de resina de fotopolímero curable líquido y un láser ultravioleta para construir las capas del objeto de una en una. Para cada capa, el rayo láser traza una sección transversal del patrón de la pieza en la superficie de la resina líquida. La exposición a la luz láser ultravioleta cura y solidifica el patrón trazado en la resina y lo fusiona con la capa inferior.

Después de trazar el patrón, la plataforma elevadora del SLA desciende a una distancia igual al grosor de una sola capa, típicamente de 0,05 mm a 0,15 mm (0,002″ a 0,006″). Luego, una cuchilla llena de resina recorre la sección transversal de la pieza y la vuelve a recubrir con material fresco. En esta nueva superficie líquida, se traza el patrón de capa posterior, uniendo la capa anterior. Dependiendo de la orientación de impresión del objeto &, el SLA a menudo requiere el uso de estructuras de soporte.

El procesamiento Digital de luz (DLP)

DLP o Procesamiento Digital de luz se refiere a un método de impresión que utiliza polímeros fotosensibles y de luz. Si bien es muy similar al SLA, la diferencia clave es la fuente de luz. DLP utiliza otras fuentes de luz como lámparas de arco. La DLP es relativamente rápida en comparación con otras tecnologías de impresión 3D.

Producción de Interfaz Líquida Continua (CLIP)

Uno de los procesos más rápidos que utilizan Fotopolimerización en cuba se llama CLIP, abreviatura de Producción de Interfaz Líquida Continua, desarrollado por Carbon.

Síntesis de Luz digital

El corazón del proceso de CLIP es la tecnología de Síntesis de Luz Digital. En esta tecnología, la luz de un motor de luz LED de alto rendimiento personalizado proyecta una secuencia de imágenes UV que exponen una sección transversal de la pieza impresa en 3D, lo que hace que la resina curable con UV se cure parcialmente de una manera controlada con precisión. El oxígeno pasa a través de la ventana permeable al oxígeno creando una delgada interfaz líquida de resina sin curar entre la ventana y la parte impresa conocida como la zona muerta. La zona muerta es tan delgada como diez micras. Dentro de la zona muerta, el oxígeno impide que la luz cure la resina situada más cerca de la ventana, lo que permite el flujo continuo de líquido debajo de la parte impresa. Justo por encima de la zona muerta, la luz UV proyectada hacia arriba causa una cascada como el curado de la pieza.

La simple impresión con hardware de Carbon por sí sola no permite propiedades de uso final con aplicaciones del mundo real. Una vez que la luz ha dado forma a la pieza, un segundo proceso de curado programable logra las propiedades mecánicas deseadas horneando la pieza impresa en 3d en un baño termal u horno. El curado térmico programado establece las propiedades mecánicas al desencadenar una reacción química secundaria que hace que el material se fortalezca logrando las propiedades finales deseadas.

Los componentes impresos con tecnología Carbon están a la par con las piezas moldeadas por inyección. La síntesis de luz digital produce propiedades mecánicas consistentes y predecibles, creando piezas que son verdaderamente isotrópicas.

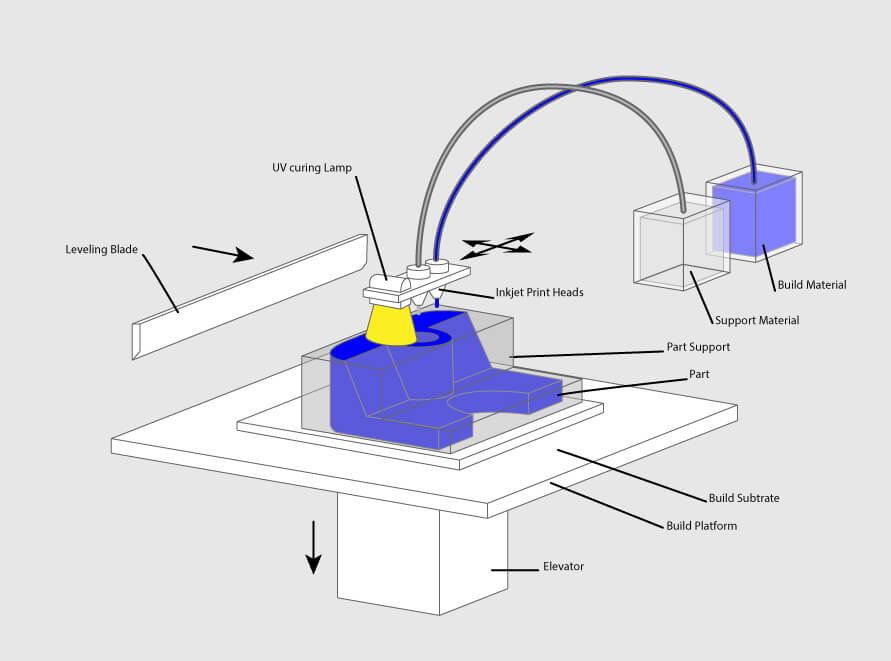

Chorro de material

En este proceso, el material se aplica en gotas a través de una boquilla de pequeño diámetro, similar a la forma en que funciona una impresora de papel de inyección de tinta común, pero se aplica capa por capa a una plataforma de construcción y luego se endurece con luz UV.

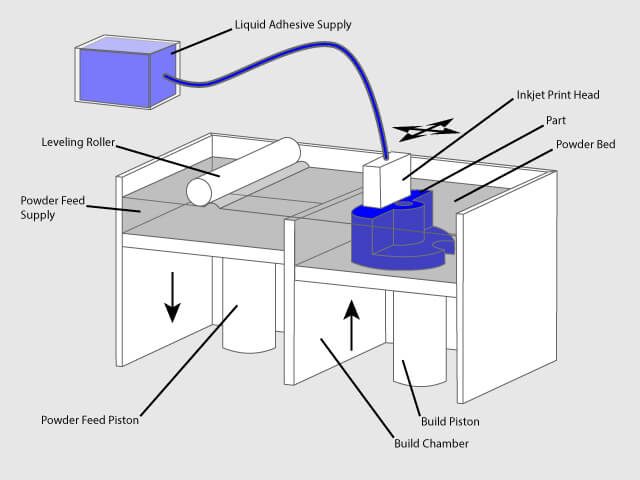

Chorro de aglutinante

Con chorro de aglutinante se utilizan dos materiales: material base en polvo y un aglutinante líquido. En la cámara de construcción, el polvo se esparce en capas iguales y el aglutinante se aplica a través de boquillas de chorro que «pegan» las partículas de polvo en la forma requerida. Una vez finalizada la impresión, se limpia el polvo restante, que a menudo se puede reutilizar imprimiendo el siguiente objeto. Esta tecnología se desarrolló por primera vez en el Instituto Tecnológico de Massachusetts en 1993.

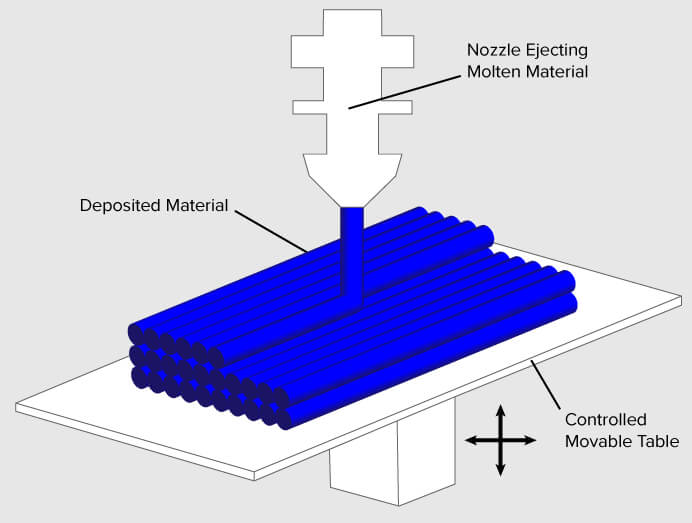

Extrusión de materiales

Modelado por Deposición fundida (FDM)

FDM funciona con un filamento de plástico que se desenrolla de un carrete y se suministra a una boquilla de extrusión que puede encender y apagar el flujo. La boquilla se calienta para fundir el material y se puede mover en dirección horizontal y vertical mediante un mecanismo controlado numéricamente. El objeto se produce extrudiendo material fundido para formar capas a medida que el material se endurece inmediatamente después de la extrusión de la boquilla.

El FDM fue inventado por Scott Crump a finales de los 80. Después de patentar esta tecnología, fundó la empresa Stratasys en 1988. El término Modelado de Deposición fundida y su abreviatura FDM son marcas registradas de Stratasys Inc.

Fabricación de Filamentos Fundidos (FFF)

El término exactamente equivalente, Fabricación de Filamentos Fundidos (FFF), fue acuñado por los miembros del proyecto RepRap para dar una frase que no estaría legalmente restringida en su uso.

Fusión de lecho de polvo

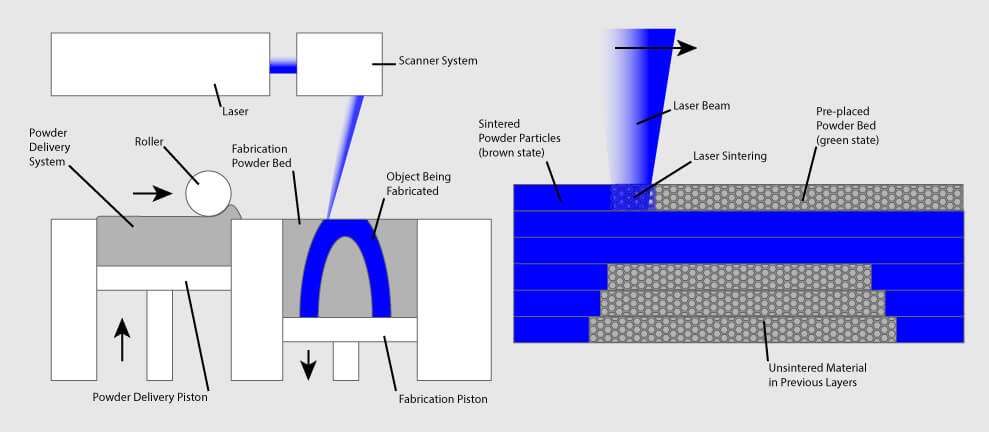

Sinterización láser selectiva (SLS)

SLS utiliza un láser de alta potencia para fusionar pequeñas partículas de polvo en una masa que tiene la forma tridimensional deseada. El láser fusiona selectivamente el polvo escaneando primero las secciones transversales (o capas) en la superficie de un lecho de polvo. Después de escanear cada sección transversal, el lecho de polvo se reduce en un grosor de capa. A continuación, se aplica una nueva capa de material en la parte superior y se repite el proceso hasta que se complete el objeto.

Multi Jet Fusion (MJF)

La tecnología Multi Jet Fusion fue desarrollada por Hewlett Packard y funciona con un brazo de barrido que deposita una capa de polvo y luego otro brazo equipado con inyectores de tinta que aplica selectivamente un agente aglutinante sobre el material. Los inyectores de tinta también depositan un agente de detalle alrededor del aglutinante para garantizar una dimensionalidad precisa y superficies lisas. Finalmente, la capa se expone a una explosión de energía térmica que hace que los agentes reaccionen.

Sinterización láser directa de metal (DMLS)

DMLS es básicamente lo mismo que SLS, pero utiliza polvo de metal en su lugar. Todo el polvo no utilizado permanece como está y se convierte en una estructura de soporte para el objeto. El polvo sin usar se puede reutilizar para la siguiente impresión.

Debido al aumento de la potencia del láser, DMLS se ha convertido en un proceso de fusión por láser. Lea más sobre esa y otras tecnologías de metales en nuestra página de información general de tecnologías de metales.

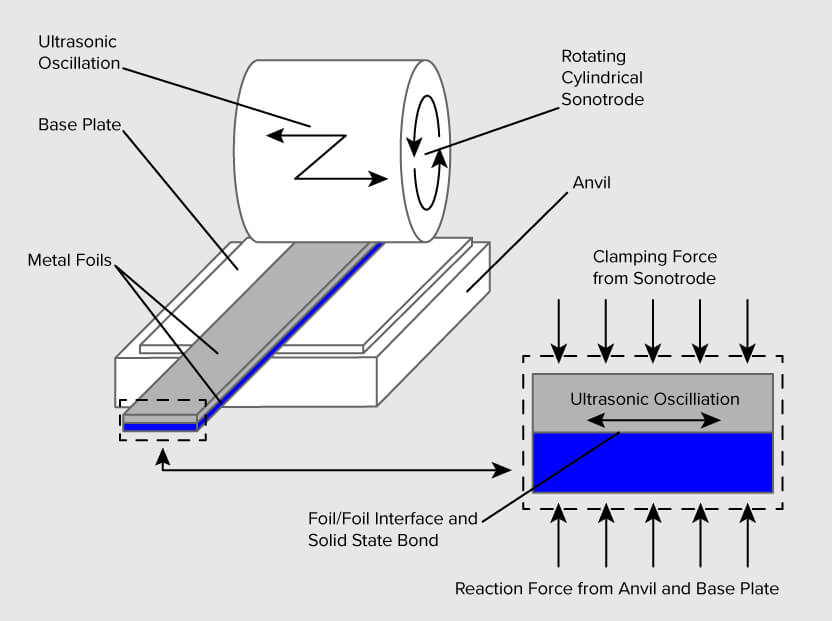

Laminación de hojas

La laminación de hojas implica material en hojas que se une con fuerza externa. Las hojas pueden ser de metal, papel o una forma de polímero. Las hojas de metal se sueldan entre sí mediante soldadura ultrasónica en capas y luego se fresan CNC en una forma adecuada. También se pueden usar hojas de papel, pero se pegan con pegamento adhesivo y se cortan en forma con cuchillas precisas.

Deposición de energía dirigida

Este proceso se utiliza principalmente en la industria del metal y en aplicaciones de fabricación rápida. El aparato de impresión 3D generalmente está unido a un brazo robótico de múltiples ejes y consiste en una boquilla que deposita polvo metálico o alambre en una superficie y una fuente de energía (láser, haz de electrones o arco de plasma) que lo funde, formando un objeto sólido.

Materiales

En la fabricación aditiva se pueden utilizar múltiples materiales: plásticos, metales, hormigón, cerámica, papel y ciertos comestibles (por ejemplo, chocolate). Los materiales a menudo se producen en materia prima de alambre, también conocida como filamento, en forma de polvo o resina líquida. Obtenga más información sobre nuestros materiales destacados en nuestra página de materiales.

Servicios

Buscando implementar la impresión 3D en su proceso de producción? Obtenga un presupuesto para una pieza personalizada o solicite muestras en nuestra página de servicio de impresión 3D.