3D-utskrift eller additiv tillverkning är en process för att göra tredimensionella fasta föremål från en digital fil.

skapandet av ett 3D-tryckt objekt uppnås med hjälp av additiva processer. I en additiv process skapas ett objekt genom att lägga ner successiva lager av material tills objektet skapas. Var och en av dessa lager kan ses som ett tunt skivat tvärsnitt av objektet.

3D-utskrift är motsatsen till subtraktiv tillverkning som skär ut / urholkar en bit metall eller plast med till exempel en fräsmaskin.

3D-utskrift gör att du kan producera komplexa former med mindre material än traditionella tillverkningsmetoder.

vårt nyhetsbrev är gratis & du kan avsluta prenumerationen när som helst.

Hur fungerar 3D-utskrift?

allt börjar med en 3D-modell. Du kan välja att skapa en från grunden eller ladda ner den från ett 3D-bibliotek.

3D-programvara

det finns många olika programvaruverktyg tillgängliga. Från industriell kvalitet till öppen källkod. Vi har skapat en översikt på vår 3D-programvarusida.

vi rekommenderar ofta nybörjare att börja med Tinkercad. Tinkercad är gratis och fungerar i din webbläsare, du behöver inte installera den på din dator. Tinkercad erbjuder nybörjarlektioner och har en inbyggd funktion för att exportera din modell som en utskrivbar fil t .ex.STL eller .OBJ.

nu när du har en utskrivbar fil är nästa steg att förbereda den för din 3D-skrivare. Detta kallas skivning.

skivning: Från utskrivbar fil till 3D-skrivare

skivning innebär i princip att skära upp en 3D-modell i hundratals eller tusentals lager och görs med skivning programvara.

när filen är skivad är den redo för din 3D-skrivare. Mata filen till skrivaren kan göras via USB, SD eller Wi-Fi. Din skivade fil är nu redo att skrivas ut i 3D lager för lager.

3D-Utskriftsindustrin

antagandet av 3D-utskrift har nått kritisk massa eftersom de som ännu inte har integrerat additiv tillverkning någonstans i sin leveranskedja nu ingår i en ständigt krympande minoritet. Där 3D-utskrift endast var lämplig för prototyper och engångstillverkning i de tidiga stadierna, omvandlas den nu snabbt till en produktionsteknik.

det mesta av den nuvarande efterfrågan på 3D-utskrift är industriell. Acumen Research and Consulting förutspår den globala 3D-utskriftsmarknaden för att nå 41 miljarder dollar år 2026.

när den utvecklas är 3D-utskriftsteknik avsedd att förändra nästan alla större branscher och förändra vårt sätt att leva, arbeta och spela i framtiden.

exempel på 3D-utskrift

3D-utskrift omfattar många former av teknik och material eftersom 3D-utskrift används i nästan alla branscher du kan tänka dig. Det är viktigt att se det som ett kluster av olika branscher med en myriad av olika applikationer.

några exempel:

- – konsumentprodukter (glasögon, skor, design, möbler)

- – industriprodukter (tillverkningsverktyg, prototyper, funktionella slutanvändningsdelar)

- -tandprodukter

- – proteser

- – arkitektoniska skalmodeller & maquettes

- – rekonstruera fossiler

- – replikera forntida artefakter

- – rekonstruera bevis i rättsmedicinsk patologi

- – film rekvisita

rapid prototyping & rapid manufacturing

företag har använt 3D– skrivare i sin designprocess att skapa prototyper sedan slutet av sjuttiotalet. Att använda 3D-skrivare för dessa ändamål kallas rapid prototyping.

varför använda 3D-skrivare för snabb prototypning?

kort sagt: det är snabbt och relativt billigt. Från ide, till 3D-modell för att hålla en prototyp i dina händer är en fråga om dagar istället för veckor. Iterationer är enklare och billigare att göra och du behöver inte dyra formar eller verktyg.

förutom snabb prototypning används 3D-utskrift också för snabb tillverkning. Rapid manufacturing är en ny metod för tillverkning där företag använder 3D-skrivare för kort sikt / liten sats anpassad tillverkning.

Automotive

biltillverkare har använt 3D-utskrift under lång tid. Bilföretag skriver ut reservdelar, verktyg, jiggar och fixturer men också slutanvändningsdelar. 3D-utskrift har möjliggjort tillverkning på begäran vilket har lett till lägre lagernivåer och har förkortat design-och produktionscykler.

bilentusiaster över hela världen använder 3D-tryckta delar för att återställa gamla bilar. Ett sådant exempel är när australiska ingenjörer tryckt delar för att få en Delage Type-C tillbaka till livet. På så sätt var de tvungna att skriva ut delar som var ute av produktion i årtionden.

luftfart

flygindustrin använder 3D-utskrift på många olika sätt. Följande exempel markerar en betydande milstolpe för tillverkning av 3D-utskrifter: GE Aviation har 3D-tryckt 30 000 Koboltkromade bränslemunstycken för sina LEAP-flygmotorer. De uppnådde den milstolpen i oktober 2018, och med tanke på att de producerar 600 per vecka på fyrtio 3D-skrivare är det troligt mycket högre än det nu.

cirka tjugo enskilda delar som tidigare måste svetsas samman konsoliderades till en 3D-tryckt komponent som väger 25% mindre och är fem gånger starkare. LEAP engine är den bästsäljande motorn inom flygindustrin på grund av sin höga effektivitet och GE sparar 3 miljoner dollar per flygplan genom att 3D-skriva ut bränslemunstyckena, så den här enda 3D-tryckta delen genererar hundratals miljoner dollar av ekonomisk fördel.

GE: s bränslemunstycken tog sig också in i Boeing 787 Dreamliner, men det är inte den enda 3D-tryckta delen i 787. De 33 centimeter långa konstruktionsarmaturerna som håller akterköket till flygplanet är 3D-tryckta av ett företag som heter Norsk Titanium. Norsk valde att specialisera sig på Titan eftersom det har ett mycket högt förhållande mellan styrka och vikt och är ganska dyrt, vilket innebär att minskningen av avfall som möjliggörs av 3D-utskrift har en mer betydande ekonomisk inverkan än jämfört med billigare metaller där kostnaderna för materialavfall är lättare att absorbera. I stället för att Sintra metallpulver med en laser som de flesta metall 3D-skrivare använder Norsk Merke 4 en plasmabåge för att smälta en metalltråd i en process som kallas snabb Plasmaavsättning (en form av riktad Energiavsättning) som kan deponera upp till 10 kg Titan per timme. En 2 kg titandel skulle i allmänhet kräva ett 30 kg titanblock för att bearbeta det från, vilket genererar 28 kg avfall, men 3D-utskrift av samma del kräver endast 6 kg titantråd.

Konstruktion

är det möjligt att skriva ut en byggnad? – ja, det är det. 3D-tryckta hus är redan kommersiellt tillgängliga. Vissa företag skriver ut delar prefab och andra gör det på plats.

de flesta av de konkreta utskriftshistorierna vi tittar på på denna webbplats är inriktade på storskaliga betongtryckssystem med ganska stora munstycken för en stor flödeshastighet. Det är bra för att lägga ner betonglager på ett ganska snabbt och repeterbart sätt. Men för verkligt invecklat betongarbete som fullt ut utnyttjar funktionerna i 3D-utskrift kräver något lite mer smidigt och med en finare touch.

konsumentprodukter

när vi började blogga om 3D-utskrift redan 2011 var 3D-utskrift inte redo att användas som produktionsmetod för stora volymer. Numera finns det många exempel på slutanvändning 3D-tryckta konsumentprodukter.

skor

Adidas 4D-serie har en helt 3D-tryckt mellansula och trycks i stora volymer. Vi gjorde en artikel då och förklarade hur Adidas ursprungligen släppte bara 5 000 par skor till allmänheten och hade som mål att sälja 100 000 par av AM-infunderade mönster av 2018.

med sina senaste iterationer av skon verkar det som om de har överträffat det målet eller är på väg att överträffa det. Skorna är tillgängliga över hela världen från lokala Adidas-butiker och även från olika 3: e parts online-butiker.

Glasögon

marknaden för 3D-tryckta glasögon beräknas nå 3,4 miljarder dollar år 2028. Ett snabbt ökande avsnitt är slutanvändningsramar. 3D-utskrift är en särskilt lämplig produktionsmetod för glasögonramar eftersom mätningarna av en individ är lätta att bearbeta i slutprodukten.

men visste du att det också är möjligt att 3D-skriva ut linser? Traditionella glaslinser börjar inte tunna och lätta; de skärs från ett mycket större materialblock som kallas ett ämne, varav cirka 80% går till spillo. När vi överväger hur många som bär glasögon och hur ofta de behöver få ett nytt par, är 80% av dessa siffror mycket avfall. Utöver det måste labs hålla stora lager av ämnen för att möta sina kunders anpassade visionbehov. Slutligen har dock 3D-utskriftstekniken avancerat nog för att tillhandahålla högkvalitativa, anpassade Oftalmiska linser, vilket gör bort avfalls-och lagerkostnaderna från det förflutna. Luxexcel VISIONENGINE 3D-skrivaren använder en UV-härdbar akrylatmonomer för att skriva ut två par linser per timme som inte kräver någon polering eller efterbehandling av något slag. Fokusområdena kan också anpassas helt så att ett visst område av linsen kan ge bättre klarhet på avstånd medan ett annat område av linsen ger bättre syn på nära håll.

smycken

det finns två sätt att producera smycken med en 3D-skrivare. Du kan antingen använda en direkt eller indirekt produktionsprocess. Direkt hänvisar till skapandet av ett objekt direkt från 3D-designen medan indirekt tillverkning innebär att objektet (mönstret) som är 3D-tryckt så småningom används för att skapa en form för Investeringsgjutning.

sjukvård

det är inte ovanligt i dessa dagar att se rubriker om 3D-tryckta implantat. Ofta är dessa fall experimentella, vilket kan få det att verka som att 3D-utskrift fortfarande är en fransteknik inom medicinsk och hälsovårdssektorn, men det är inte fallet längre. Under det senaste decenniet har mer än 100 000 höftbyten 3D-printats av GE Additive.

Delta-TT Cup designad av Dr. Guido Grappiolo och LimaCorporate är gjord av trabekulär Titan, som kännetecknas av en regelbunden, tredimensionell, sexkantig cellstruktur som imiterar trabekulär benmorfologi. Den trabekulära strukturen ökar biokompatibiliteten hos Titan genom att uppmuntra bentillväxt i implantatet. Några av de första Delta-TT-implantaten körs fortfarande starkt över ett decennium senare.

en annan 3D-tryckt vårdkomponent som gör ett bra jobb med att vara odetekterbar är hörapparaten. Nästan alla hörapparater under de senaste 17 åren har 3D-printats tack vare ett samarbete mellan Materialise och Phonak. Phonak utvecklade Rapid Shell Modeling (RSM) 2001. Före RSM, att göra ett hörapparat krävde nio mödosamma steg med handskulptur och mögeltillverkning, och resultaten var ofta dåliga. Med RSM använder en tekniker silikon för att ta ett intryck av hörselgången, det intrycket skannas 3D, och efter lite mindre tweaking är modellen 3D-tryckt med en harts 3D-skrivare. Elektroniken läggs till och sedan skickas den till användaren. Med hjälp av denna process skrivs hundratusentals hörapparater 3D varje år.

Dental

i dental industrin ser vi formar för tydliga aligners är kanske den mest 3D-tryckta objekt i världen. För närvarande är formarna 3D-tryckta med både harts-och pulverbaserade 3D-tryckprocesser, men också via materialsprutning. Kronor och proteser är redan direkt 3D-tryckta, tillsammans med kirurgiska guider.

bio-printing

från och med de tidiga två tusen 3D-trycktekniken har studerats av bioteknikföretag och akademi för möjlig användning i vävnadstekniska applikationer där organ och kroppsdelar byggs med bläckstråleteknik. Lager av levande celler deponeras på ett gelmedium och byggs långsamt upp för att bilda tredimensionella strukturer. Vi hänvisar till detta forskningsområde med termen: bio-printing.

livsmedel

additiv tillverkning invaderade livsmedelsindustrin för länge sedan. Restauranger som Food Ink och Melisse använder detta som en unik försäljningsplats för att locka kunder från hela världen.

utbildning

lärare och studenter har länge använt 3D-skrivare i klassrummet. 3D-utskrift gör det möjligt för eleverna att materialisera sina ideer på ett snabbt och prisvärt sätt.

medan additiv tillverkningsspecifika grader är ganska nya, har universitet länge använt 3D-skrivare i andra discipliner. Det finns många utbildningskurser man kan ta för att engagera sig i 3D-utskrift. Universitet erbjuder kurser om saker som ligger intill 3D-utskrift som CAD och 3D-design, som kan tillämpas på 3D-utskrift i ett visst skede.

när det gäller prototyper vänder sig många universitetsprogram till skrivare. Det finns specialiseringar i additiv tillverkning man kan uppnå genom arkitektur eller industriell design grader. Tryckta prototyper är också mycket vanliga inom konst, animering och modestudier också.

typer av 3D-Utskriftstekniker och processer

American Society for Testing and Materials (ASTM), utvecklat en uppsättning standarder som klassificerar additiva tillverkningsprocesser i 7 kategorier. Dessa är:

- Vat Fotopolymerisation

- Stereolitografi (SLA)

- digitalt ljus bearbetning (DLP)

- kontinuerlig flytande gränssnitt produktion (klipp)

- Material Jetting

- bindemedel Jetting

- material extrudering

- smält avsättning modellering (FDM)

- smält Filament tillverkning (FFF)

- pulver säng Fusion

- Multi Jet Fusion (MJF)

- selektiv Laser sintring (SLS)

- direkt metall Laser sintring (DML)

- Lamelllaminering

- riktad Energideposition

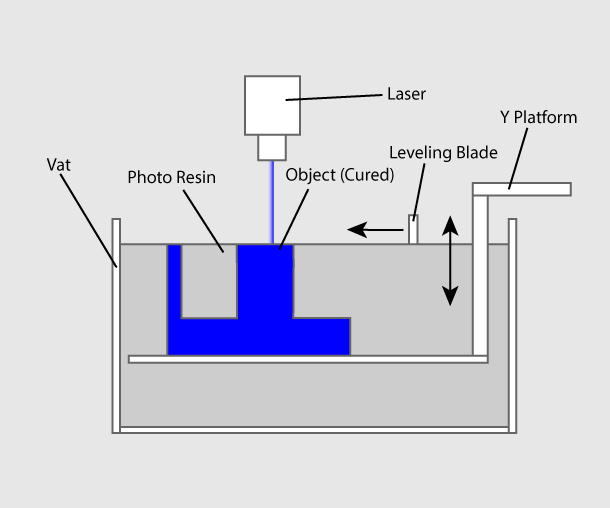

Fotopolymerisering av Vat

en 3D-skrivare baserad på Fotopolymeriseringsmetoden Vat har en behållare fylld med fotopolymerharts. Hartset härdas med en UV-ljuskälla.

Stereolitografi (SLA)

SLA uppfanns 1986 av Charles Hull, som också vid den tiden grundade företaget 3D Systems. Stereolitografi använder ett kärl av flytande härdbart fotopolymerharts och en ultraviolett laser för att bygga objektets lager en i taget. För varje skikt spårar laserstrålen ett tvärsnitt av delmönstret på ytan av det flytande hartset. Exponering för ultraviolett laserljus härdar och stelnar mönstret som spåras på hartset och säkringar det till skiktet nedan.

efter att mönstret har spårats sjunker SLA: s hissplattform med ett avstånd som är lika med tjockleken på ett enda lager, vanligtvis 0,05 mm till 0,15 mm (0,002″ till 0,006″). Sedan sveper ett hartsfyllt blad över delens tvärsnitt och täcker det med nytt material. På denna nya flytande yta spåras det efterföljande skiktmönstret och förenar det föregående skiktet. Beroende på objektet & utskriftsorientering kräver SLA ofta användning av stödstrukturer.

Digital Ljusbearbetning (DLP)

DLP eller Digital Ljusbearbetning avser en tryckmetod som använder ljus och ljuskänsliga polymerer. Även om det är mycket lik SLA, den viktigaste skillnaden är ljuskällan. DLP använder andra ljuskällor som båglampor. DLP är relativt snabb jämfört med andra 3D-utskriftstekniker.

kontinuerlig flytande Gränssnittsproduktion (CLIP)

en av de snabbaste processerna med Vat-Fotopolymerisering kallas CLIP, förkortning för kontinuerlig flytande Gränssnittsproduktion, utvecklad av Carbon.

Digital Ljussyntes

hjärtat i klippprocessen är Digital Ljussyntes teknik. I denna teknik projicerar ljus från en anpassad högpresterande LED-ljusmotor en sekvens av UV-bilder som exponerar ett tvärsnitt av den 3D-tryckta delen vilket gör att UV-härdbart harts delvis härdar på ett exakt kontrollerat sätt. Syre passerar genom det syregenomsläppliga fönstret och skapar ett tunt vätskegränssnitt av ohärdat harts mellan fönstret och den tryckta delen som kallas den döda zonen. Den döda zonen är så tunn som tio mikron. Inuti den döda zonen förbjuder syre ljus från att härda hartset som ligger närmast fönstret, vilket möjliggör kontinuerligt flöde av vätska under den tryckta delen. Strax ovanför den döda zonen orsakar UV-projicerat ljus uppåt en kaskad som härdning av delen.

att bara skriva ut med Carbon ’ s hårdvara ensam tillåter inte slutanvändningsegenskaper med verkliga applikationer. När ljuset har format delen uppnår en andra programmerbar härdningsprocess de önskade mekaniska egenskaperna genom att baka den 3D-tryckta delen i ett termiskt bad eller ugn. Programmerad termisk härdning sätter de mekaniska egenskaperna genom att utlösa en sekundär kemisk reaktion som får materialet att stärka uppnå de önskade slutliga egenskaperna.

komponenter tryckta med Carbons teknik är i nivå med formsprutade delar. Digital Ljussyntes ger konsekventa och förutsägbara mekaniska egenskaper, vilket skapar delar som verkligen är isotropa.

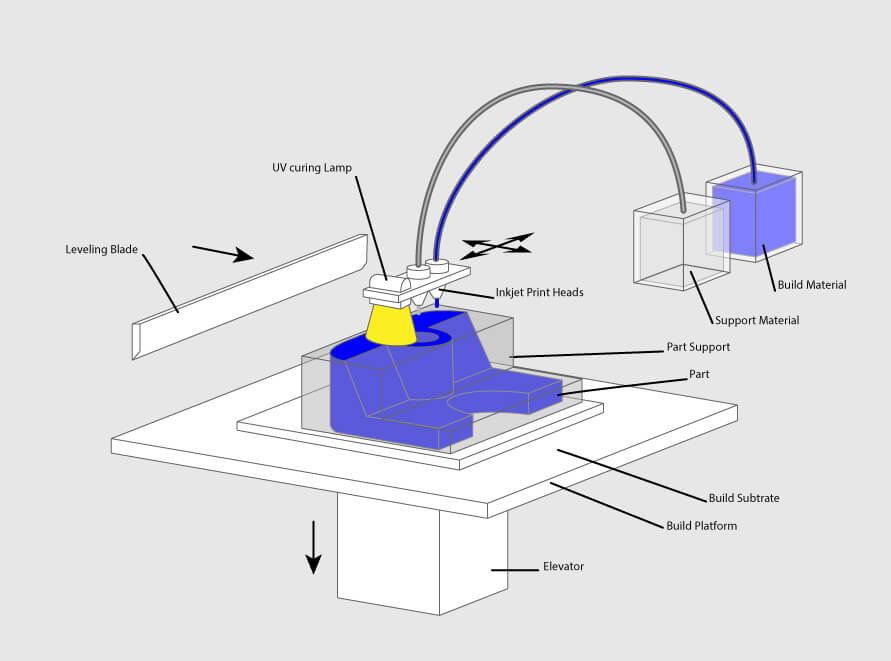

Material Jetting

i denna process appliceras material i droppar genom ett munstycke med liten diameter, som liknar hur en vanlig bläckstråleskrivare fungerar, men den appliceras lager för lager på en byggplattform och härdas sedan av UV-ljus.

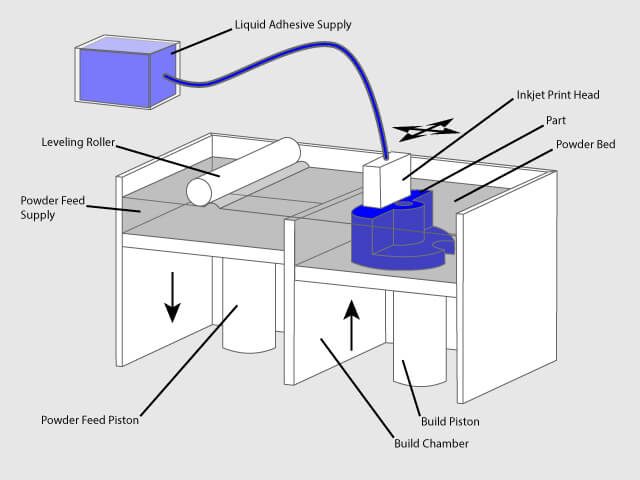

Bindemedelsstrålning

med bindemedelsstrålning används två material: pulverbasmaterial och ett flytande bindemedel. I byggkammaren sprids pulver i lika lager och bindemedel appliceras genom strålmunstycken som ”limar” pulverpartiklarna i önskad form. När utskriften är klar rengörs det återstående pulvret, vilket ofta kan återanvändas för att skriva ut nästa objekt. Denna teknik utvecklades först vid Massachusetts Institute of Technology 1993.

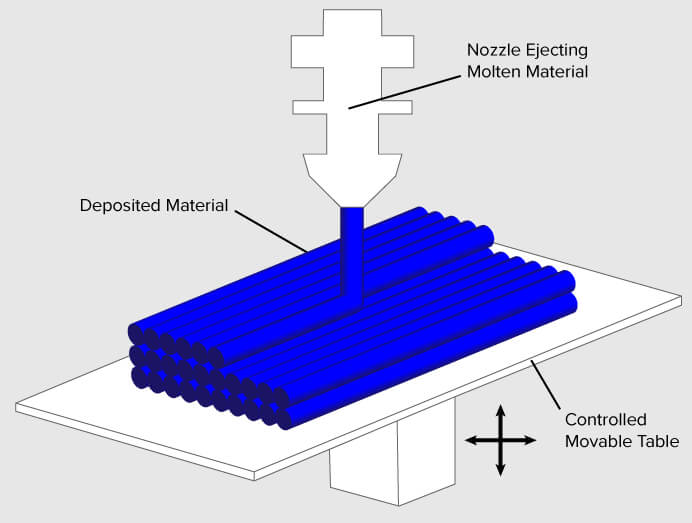

material extrudering

smält avsättning modellering (FDM)

FDM arbetar med en plastfilament som rullas upp från en spole och levereras till ett extruderingsmunstycke som kan slå på och stänga av flödet. Munstycket värms upp för att smälta materialet och kan flyttas i både horisontella och vertikala riktningar med en numeriskt styrd mekanism. Föremålet produceras genom strängsprutning av smält material för att bilda skikt, eftersom materialet härdar omedelbart efter extrudering från munstycket.

FDM uppfanns av Scott Crump i slutet av 80-talet. Efter att ha patenterat denna teknik startade han företaget Stratasys 1988. Termen smält Deponeringsmodellering och dess förkortning till FDM är varumärkesskyddade av Stratasys Inc.

Fused Filament Fabrication (FFF)

den exakt ekvivalenta termen, Fused Filament Fabrication (FFF), myntades av medlemmarna i RepRap project för att ge en fras som skulle vara lagligt obegränsad i dess användning.

pulver säng Fusion

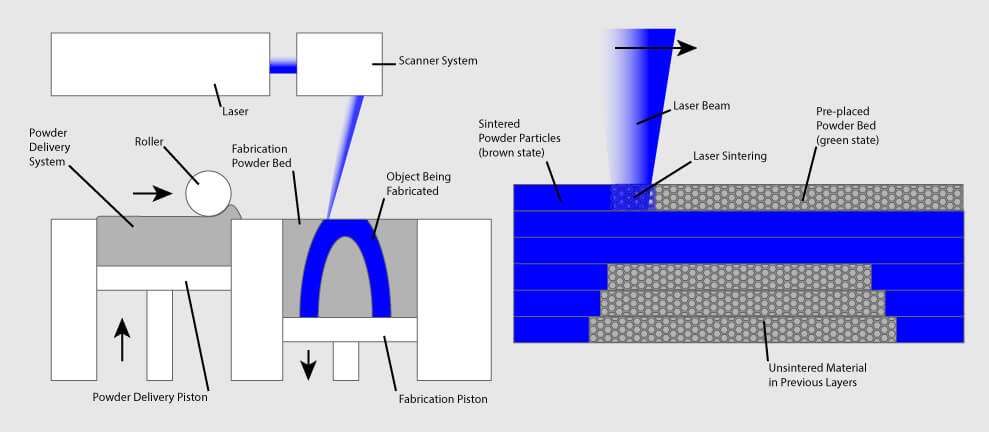

selektiv Laser sintring (SLS)

SLS använder en hög effekt laser för att smälta små partiklar av pulver till en massa som har den önskade tredimensionella formen. Lasern smälter selektivt pulver genom att först skanna tvärsnitten (eller skikten) på ytan av en pulverbädd. Efter varje tvärsnitt skannas sänks pulverbädden med en skikttjocklek. Sedan appliceras ett nytt lager av material på toppen och processen upprepas tills objektet är klart.

Multi Jet Fusion (MJF)

Multi Jet Fusion technology har utvecklats av Hewlett Packard och arbetar med en svepande arm som avsätter ett lager av pulver och sedan en annan arm utrustad med bläckstråleskrivare som selektivt applicerar ett bindemedel över materialet. Bläckstrålarna deponerar också ett detaljeringsmedel runt bindemedlet för att säkerställa exakt dimensionalitet och släta ytor. Slutligen utsätts skiktet för en explosion av termisk energi som får agenterna att reagera.

Direct Metal Laser sintring (DMLS)

DMLS är i princip samma som SLS, men använder metallpulver istället. Allt oanvänt pulver förblir som det är och blir en stödstruktur för objektet. Oanvänt pulver kan återanvändas för nästa tryck.

på grund av ökad Laserkraft har DML utvecklats till en lasersmältningsprocess. Läs mer om det och andra metallteknologier på vår översiktssida för metallteknologier.

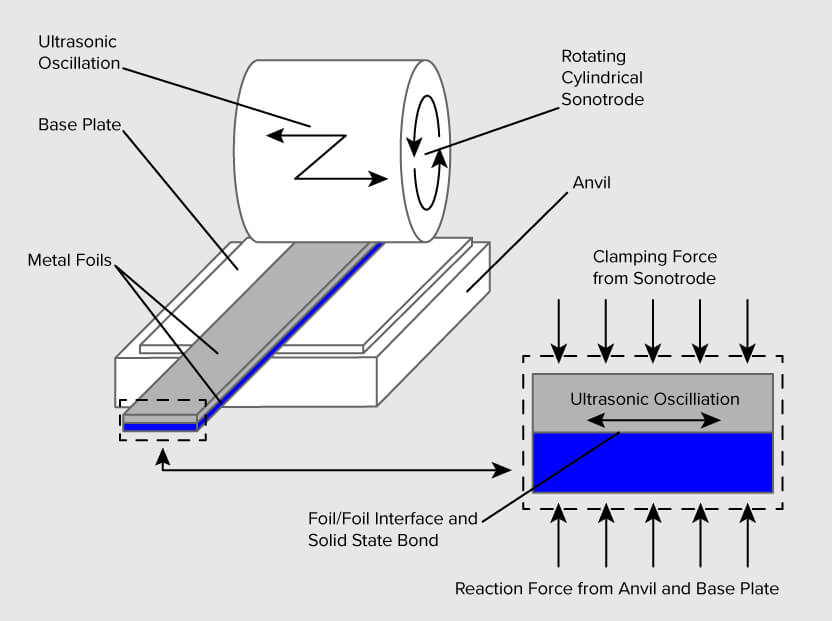

laminering av Ark

laminering av Ark innefattar material i ark som binds samman med yttre kraft. Ark kan vara metall, papper eller en form av polymer. Metallplåtar svetsas samman genom ultraljudssvetsning i lager och sedan CNC fräsas till en korrekt form. Pappersark kan också användas, men de limmas av limlim och skärs i form av exakta blad.

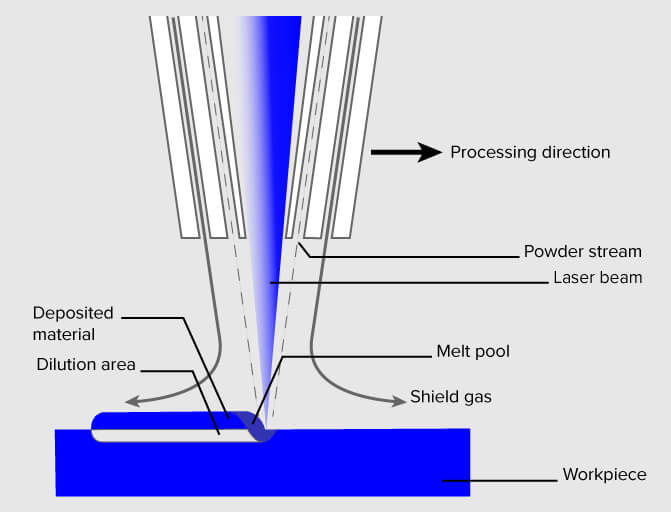

riktad Energideposition

denna process används mest i metallindustrin och i snabba tillverkningsapplikationer. 3D-tryckapparaten är vanligtvis fäst vid en Fleraxlig robotarm och består av ett munstycke som avsätter metallpulver eller tråd på en yta och en energikälla (laser, elektronstråle eller plasmabåge) som smälter den och bildar ett fast föremål.

Material

flera material kan användas i additiv tillverkning: plast, metaller, betong, keramik, papper och vissa ätbara ämnen (t.ex. choklad). Material produceras ofta i trådråvara aka filament, pulverform eller flytande harts. Läs mer om våra utvalda material på vår materialsida.

tjänster

vill du implementera 3D-utskrift i din produktionsprocess? Få en offert för en anpassad del eller beställningsprover på vår 3D-utskriftsservicesida.