vizuální kontrola svarového spoje je důležitou činností prováděnou za účelem kontroly integrity a spolehlivosti svaru. Jedná se o ekonomickou činnost, protože nevyžaduje žádné nákladné vybavení. Musí to provést zkušený Inspektor. Hlavní povinnosti inspektora svařování jsou:

- dodržování kódu

- kontrola zpracování

- kontrola dokumentace

požadavky na vizuální vyšetření jsou:

- osvětlení by mělo být nejméně 350 luxů (minimum), ale doporučuje se provádět vizuální kontrolu při osvětlení větším než 500 luxů.

- oko inspektora by mělo být v poloměrech 600 mm od povrchu kontrolovaného předmětu a úhel pohledu nesmí být menší než 30 stupňů.

(přečtěte si také rozsah tloušťky pro kvalifikační zkoušku svářeče)

další pomůcky, které mohou být vyžadovány během vizuálního vyšetření, jsou:

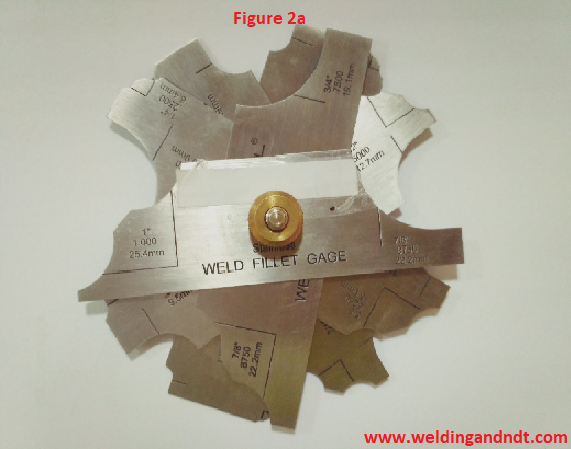

- svařovací měřidla (obrázek 2a a 2b)

- svařovací měřidla

- lineární nesouosost měřidla (Hi-Low)

- zvětšovací sklo (X2 až X5)

- zrcadlový boroskop nebo systém sledování optických vláken (pokud je přístup omezen)

vizuální kontrola může být provedeno ve třech fázích;

- před svařováním

- během svařování a

- po svařování

před svařováním: Inspektor se seznámí s použitelnými kódy a normami/výkresy / postupy svařování (WPS a PQR). Svářeč kvalifikace musí být provedena před výrobním svařováním. Inspektor potvrdí materiál a přezkoumá MTC. Spotřební materiál pro svařování musí být před svařováním rovněž zkontrolován. Před svařováním musí být rovněž zkontrolována příprava a zarovnání spojů. Po potvrzení všech parametrů (jak je uvedeno výše) může Inspektor svařování povolit svářeči zahájit výrobní svařování. Je-li použitelné předehřívání, musí být před zahájením svaru potvrzena teplota předehřívání.

(obrázek 3 ukazuje nesprávnou drážku a kořenovou mezeru, Inspektor svařování musí před svařováním vidět přípravu drážky a kořenovou mezeru)

během svařování: Inspektor zkontroluje svařovací proces a parametry svařování s ohledem na specifikaci svařovacího postupu (WPS) kdykoli během svařování. Root run a root run obvaz, interpass teplota musí být svědkem Inspektor. Spotřební materiál pro svařování se rovněž kontroluje během svařování.

(také si přečtěte, Jak napsat specifikaci svařovacího postupu-WPS)

po svařování: po úplném svařování je identifikační číslo vyraženo v blízkosti kloubu. Provádí se kompletní vizuální kontrola a veškeré povrchové zlomení nebo závada musí být opraveny podle schváleného postupu. Vizuální kontrolou lze odhalit následující vady (nebo diskontinuitu) :

- Crack

- podtržení

- podříznutí

- povrchová pórovitost

- překrytí

- nedostatek fúze boční stěny

- Arc strike

- rozstřikovače

- nadměrná penetrace

- nepřijatelné svarové profily

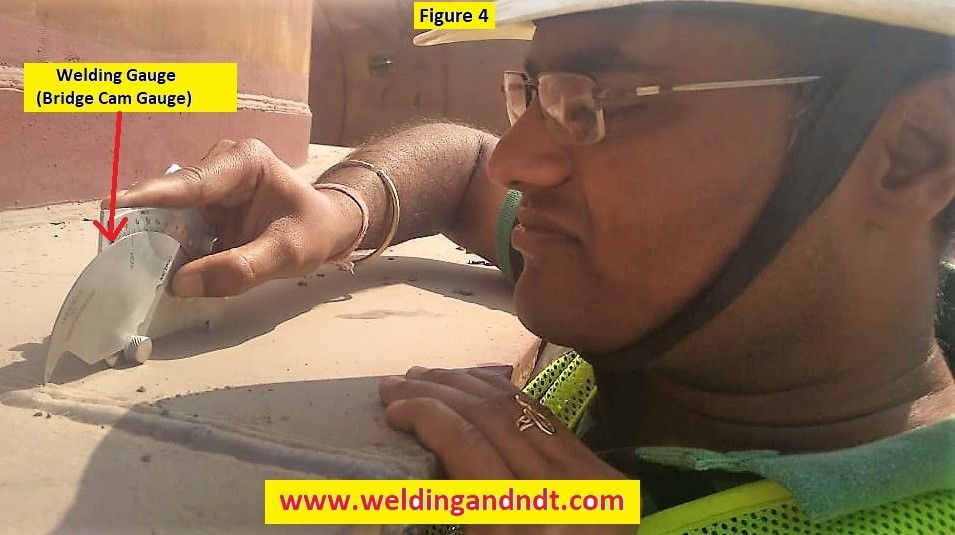

(obrázek 4: Inspektor svařování kontrola velikosti výztuže svaru pomocí svařovacího měřidla můstkové vačky)

provede se rozměrový průzkum, aby se zajistil rozměr součásti po svařování. Po uspokojivém dokončení svařování je připravena správná dokumentace.

pokud je ve WPS specifikováno ošetření po svaru, měla by být operace sledována a zdokumentována. Při tepelném zpracování po svaru je třeba vzít v úvahu následující parametry,

- teplota a doba trvání

- distribuce teploty

kromě vizuální kontroly je k dispozici řada dalších metod NDT (nedestruktivní zkouška) pro kontrolu kvality svařence, některé z nejběžnějších metod NDT jsou určeny pro kontrolu kvality svařence.;

- radiografické testování (RT)

- ultrazvukové testování (UT)

- magnetické testování částic (MT)

- kapalinové penetrační testování (PT)

- elektromagnetické testování (ET)

- akustické emisní zkoušky (AET)

každá NDT metody má svůj vlastní význam a význam, například testování kapalného penetrantu je velmi efektivní a hospodárné pro kontrolu povrchových vad, zatímco pomocí ultrazvukového testu a rentgenového testu lze zkontrolovat celou hloubku svaru.

výběr metod NDT závisí na požadavcích. Osoba zapojená nebo pověřená k provedení těchto zkoušek musí mít nezbytnou kvalifikaci. Před provedením zkoušky musí být rovněž rozhodnuto o písemném zkušebním postupu, formátu pro podávání zpráv a příslušném kódu.

přečtěte si také P-číslo, F-číslo a a-číslo ve svařování (ASME sekce IX)

Poznámka: napsal jsem tento článek Pro India welds newsletter-Vol 1: 4 říjen-prosinec 2018. Klikněte sem a přečtěte si tento zpravodaj.