o exame Visual da Junta de solda é uma atividade importante, realizada para verificar a integridade e a solidez da soldagem. É uma atividade econômica, pois não requer nenhum equipamento caro. Deve ser realizado por um inspetor bem experiente. As principais responsabilidades de um inspetor de soldagem são:

- conformidade de código

- Controle de mão de obra

- Controle de documentação

os requisitos do exame visual são:

- a iluminação deve ser de pelo menos 350 Lux (mínimo), mas recomenda-se a realização de inspeção visual com uma iluminação superior a 500 Lux.

- o olho dos inspetores deve estar dentro dos raios de 600 mm da superfície do item que está sendo inspecionado e o ângulo de visão não deve ser inferior a 30 graus.

(leia também a faixa de espessura para o teste de qualificação do soldador)

outros auxílios que podem ser necessários durante o exame visual são:

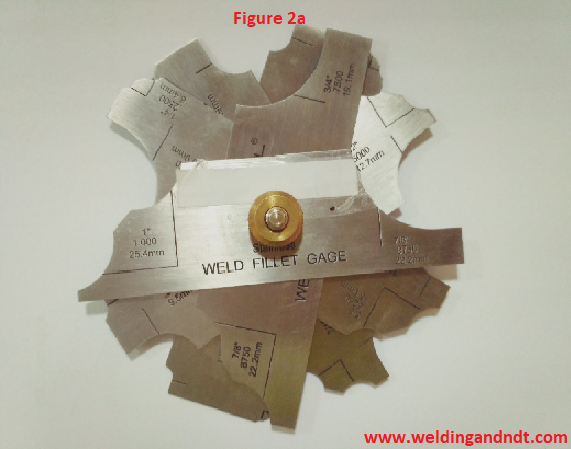

- medidores de Soldagem (Figura 2a e 2b)

- Solda lacuna medidores

- Linear desalinhamento medidores (Hi-Low)

- Lupa (X2 X5)

- Espelhado boroscópio ou fibra óptica, sistema de visualização (quando o acesso é restrito)

inspeção Visual pode ser feito em três fases;

- Antes da soldagem,

- Durante a soldagem e

- Após a soldagem

Antes da Soldagem: O inspetor deve estar familiarizado com os códigos e padrões/desenhos/procedimentos de soldagem aplicáveis (WPS e PQR). A qualificação do soldador deve ser realizada antes da soldagem de produção. O inspector deve confirmar o material e rever o MTC. Os consumíveis de soldagem também devem ser inspecionados antes da soldagem. A preparação e o alinhamento das juntas também devem ser verificados antes da soldagem. Após a confirmação de todos os parâmetros (como mencionado acima), o inspetor de soldagem pode permitir que o soldador inicie a soldagem de produção. Se o pré-aquecimento for aplicável, a temperatura de pré-aquecimento será confirmada antes de iniciar a solda.

(a Figura 3 mostra inadequada groove de face e de raiz lacuna, um inspetor de soldagem deve ver o groove de preparação e de folga antes da soldagem)

Durante a Soldagem: O inspetor deverá verificar o processo de soldagem e parâmetros de soldagem com relação ao procedimento de soldagem (especificação WPS) a qualquer momento durante a soldagem. Root run e Root run dressing, a temperatura interpass deve ser testemunhada pelo inspetor. Os consumíveis de soldagem também devem ser verificados durante a soldagem.

(LEIA TAMBÉM Como escrever um procedimento de soldagem Especificação – WPS)

após a soldagem: após a soldagem completa, o número de identificação é perfurado perto da junta. A inspeção visual completa é feita e toda a superfície que quebra ou defeito deve ser reparada conforme o procedimento aprovado. Os seguintes defeitos (ou descontinuidade) podem ser revelados por inspeção visual:

- Crack

- Underfill

- Minar

- Superfície de porosidade

- Sobreposição

- Falta de fusão na parede lateral

- o Arco do strike

- Spatters

- Excesso de Penetração

- Inaceitável de solda de perfis

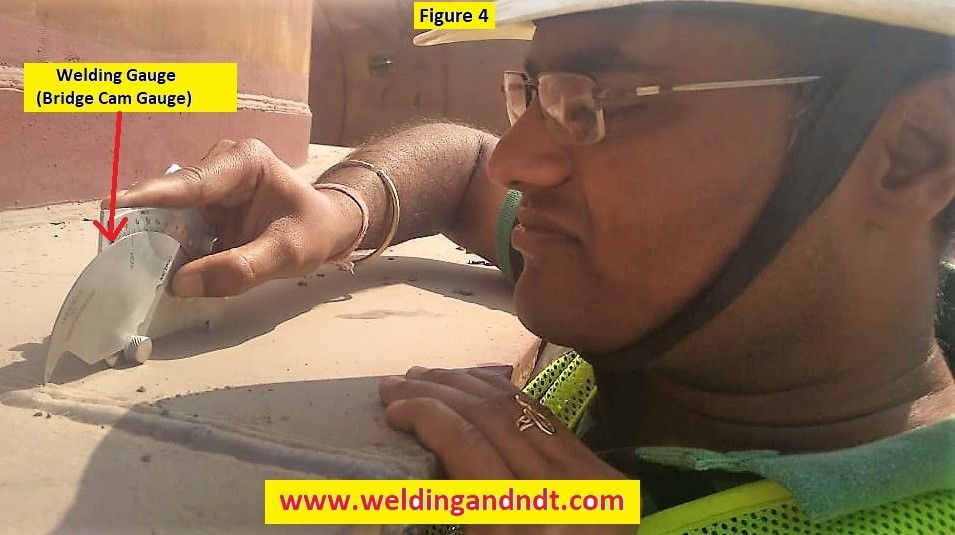

(Figura 4: Soldagem inspetor de verificar a solda de reforço do tamanho de uma Ponte Cam soldagem Medidor)

dimensional vistoria deve ser feito para garantir a dimensão da peça após a soldagem. Após a conclusão satisfatória da soldagem, a documentação adequada é preparada.

se um tratamento pós-solda for especificado no WPS, a operação deve ser monitorada e documentada. Seguintes parâmetros para ser considerada quando o tratamento térmico Pós soldagem é necessária,

- Área a ser aquecida

- taxas de Aquecimento e arrefecimento

- Mantendo a temperatura e a duração

- distribuição de Temperatura

além da inspeção visual, uma série de outras END (ensaios Não Destrutivos de Teste) são os métodos disponíveis para verificar a qualidade da soldagem, alguns dos mais comuns métodos de ensaios não DESTRUTIVOS são;

- Radiografia de teste (RT)

- ensaio por Ultra-som (UT)

- teste de partículas Magnéticas (MT)

- o ensaio por Líquidos penetrantes (PT)

- Eletromagnética teste (ET)

- testes de emissão Acústica (AET)

Cada métodos de ensaios não DESTRUTIVOS tem seu próprio significado e importância, por exemplo, o ensaio por Líquidos penetrantes é muito eficiente e econômica para a verificação de defeitos de superfície, considerando que, com a ajuda de testes de Ultra-som e Radiografia de teste, toda a profundidade da solda pode ser inspecionado.

a seleção de métodos NDT depende dos Requisitos. A pessoa envolvida ou designada para realizar esses testes deve possuir a qualificação necessária. Um procedimento de teste escrito, formato para relatórios e o código aplicável também devem ser decididos antes da realização do exame.

leia também P-number, f-number e a-number em soldagem (seção ASME IX)

nota: eu tinha escrito este artigo para a Índia welds newsletter-Vol 1: 4 Oct-Dec 2018. Clique aqui para ler esse boletim informativo.