El examen visual de la junta de soldadura es una actividad importante, llevada a cabo para verificar la integridad y solidez de la soldadura. Es una actividad económica, ya que no requiere ningún equipo costoso. Debe ser llevado a cabo por un inspector con experiencia. Las principales responsabilidades de un inspector de soldadura son:

- Cumplimiento del código

- Control de mano de obra

- Control de documentación

Los requisitos del examen visual son:

- La iluminación debe ser de al menos 350 Lux (mínimo), pero se recomienda llevar a cabo una inspección visual con una iluminación de más de 500 Lux.

- El ojo del inspector debe estar dentro de los radios de 600 mm de la superficie del objeto que se está inspeccionando y el ángulo de visión no debe ser inferior a 30 grados.

(También lea el rango de espesor para la prueba de calificación del soldador)

Otras ayudas que se pueden requerir durante el examen visual son:

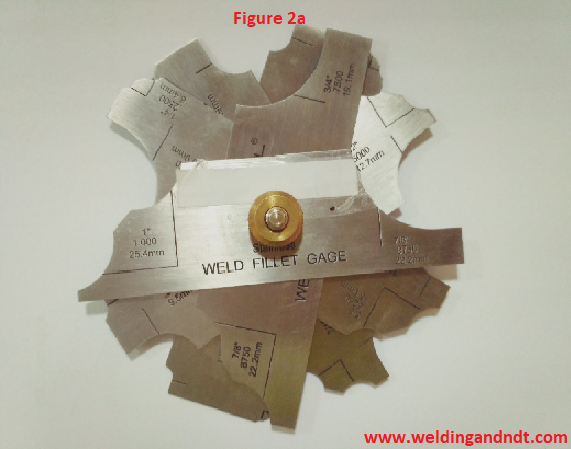

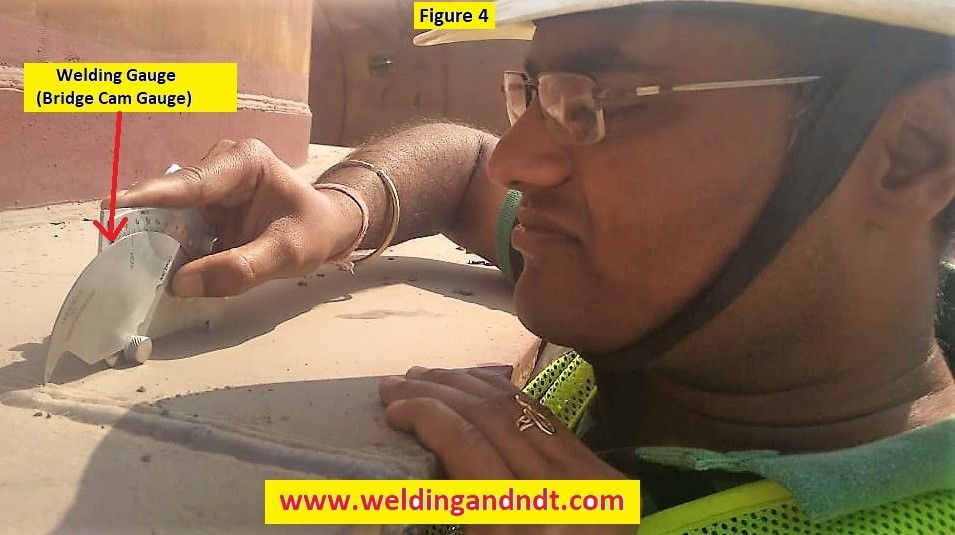

- Medidores de soldadura (Figura 2a y 2b)

- Medidores de separación de soldadura

- Medidores de desalineación lineal (Alta-Baja)

- Lupa (X2 a X5)

- Boroscopio con espejo o sistema de visualización de fibra óptica (cuando el acceso está restringido)

La inspección visual se puede realizar en tres etapas;

- Antes de soldar,

- Durante la soldadura y

- Después de soldar

Antes de soldar: El inspector se familiarizará con los códigos y normas/dibujos/procedimientos de soldadura aplicables (WPS y PQR). La calificación del soldador se llevará a cabo antes de la soldadura de producción. El inspector confirmará el material y revisará el CCM. Los consumibles de soldadura también se inspeccionarán antes de soldar. La preparación y alineación de las juntas también se comprobarán antes de la soldadura. Después de la confirmación de todos los parámetros (como se mencionó anteriormente), el inspector de soldadura puede permitir que el soldador inicie la soldadura de producción. Si se aplica precalentamiento, se confirmará la temperatura de precalentamiento antes de iniciar la soldadura.

(La figura 3 muestra la cara de ranura y el hueco de raíz incorrectos, un inspector de soldadura debe ver la preparación de la ranura y el hueco de raíz antes de soldar)

Durante la soldadura: El inspector verificará el proceso de soldadura y los parámetros de soldadura con respecto a la especificación del procedimiento de soldadura (WPS) en cualquier momento durante la soldadura. El inspector comprobará el funcionamiento de la raíz y el apósito de funcionamiento de la raíz, la temperatura entre pasadas. Los consumibles de soldadura también se comprobarán durante la soldadura.

(También lea Cómo escribir una especificación de procedimiento de soldadura – WPS)

Después de la soldadura: Después de la soldadura completa, el número de identificación se perfora cerca de la junta. Se realiza una inspección visual completa y cualquier rotura o defecto de la superficie se reparará según el procedimiento aprobado. Los siguientes defectos (o discontinuidad) se pueden revelar mediante inspección visual:

- Grieta

- Relleno inferior

- Corte inferior

- Porosidad superficial

- Solapamiento

- Falta de fusión de pared lateral

- Golpe de arco

- Salpicaduras

- Penetración excesiva

- Perfiles de soldadura inaceptables

(Figura 4: Inspector de soldadura que comprueba el tamaño del refuerzo de soldadura mediante un medidor de soldadura de leva de puente)

Se realizará un estudio dimensional para garantizar la dimensión de la pieza después de la soldadura. Después de completar satisfactoriamente la soldadura, se prepara la documentación adecuada.

Si se especifica un tratamiento Posterior a la soldadura en WPS, la operación debe monitorizarse y documentarse. Los siguientes parámetros se considerarán cuando se requiera un tratamiento térmico posterior a la soldadura,

- Área a calentar

- Tasas de calentamiento y enfriamiento

- Temperatura de retención y duración

- Distribución de temperatura

Además de la inspección visual, hay disponibles varios otros métodos de ensayos no destructivos (NDT) para verificar la calidad de la soldadura, algunos de los métodos de ensayos no destructivos más comunes son;

- Prueba de radiografía (RT)

- Prueba ultrasónica (UT)

- Prueba de partículas magnéticas (MT)

- Prueba de líquidos penetrantes (PT)

- Prueba electromagnética (ET)

- Prueba de emisiones acústicas (AET)

Cada método NDT tiene su propio significado e importancia, por ejemplo, la prueba de líquido penetrante es muy eficiente y económica para verificar defectos de superficie, mientras que, con la ayuda de la prueba ultrasónica y la prueba de radiografía, se puede inspeccionar toda la profundidad de la soldadura.

La selección de métodos NDT depende de los requisitos. La persona contratada o asignada para llevar a cabo estas pruebas deberá poseer la cualificación necesaria. Antes de llevar a cabo el examen, también deberán decidirse el procedimiento de prueba escrita, el formato de presentación de informes y el código aplicable.

También lea el número P, el número F y el número A en soldadura (Sección IX de ASME)

Nota: Había escrito este artículo para India welds newsletter-Vol 1: 4 de octubre a diciembre de 2018. Haga clic aquí para leer ese boletín.