Visuell undersøkelse av sveiseskjøt er en viktig aktivitet, utført for å kontrollere integriteten og soliditeten til sveisingen. Det er en økonomisk aktivitet, da det ikke krever noe kostbart utstyr. Det må utføres av en godt erfaren inspektør. Hovedansvaret for en sveiseinspektør er:

- Kode samsvar

- Håndverksstyring

- Dokumentasjonskontroll

kravene til visuell undersøkelse er:

- Belysningen skal være minst 350 Lux (minimum), men det anbefales å utføre visuell inspeksjon ved en belysning på mer enn 500 Lux.

- inspektørens øye skal være innenfor radius på 600 mm av overflaten av gjenstanden som inspiseres, og visningsvinkelen må ikke være mindre enn 30 grader.

(Les Også Tykkelsesområde for sveiser kvalifisering test)

Andre hjelpemidler som kan være nødvendig under visuell undersøkelse er:

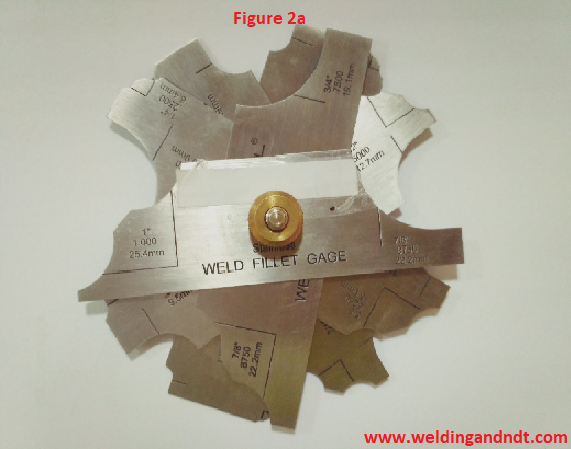

- Sveisemålere (Figur 2a og 2b)

- Sveisemålere

- Lineære feiljusteringsmålere (Hi-Low)

- Forstørrelsesglass (X2 Til X5)

- Speilet boroskop eller fiberoptisk visningssystem (når tilgangen er begrenset)

Visuell inspeksjon kan gjøres i tre trinn;

- før sveising,

- under sveising og

- etter sveising

Før Sveising: Inspektøren skal være kjent med gjeldende koder og standarder/tegninger / sveiseprosedyrer (WPS og PQR). Sveisekvalifisering skal utføres før produksjonssveising. Inspektøren skal bekrefte materialet og gjennomgå MTC. Sveiseforbruksvarer skal også inspiseres før sveising. Felles forberedelse og justering skal også kontrolleres før sveising. Etter bekreftelse av alle parametrene (som nevnt ovenfor), kan sveiseinspektøren tillate sveiseren å starte produksjonssveisingen. Hvis forvarming er aktuelt, skal forvarmingstemperaturen bekreftes før sveisingen startes.

(Figur 3 viser feil sporflate og rotgap, en sveiseinspektør må se sporet forberedelse og rotgap før sveising)

Under Sveising: inspektøren skal kontrollere sveiseprosessen og sveiseparametrene med hensyn til sveiseprosedyrspesifikasjonen (WPS) når som helst under sveising. Root run og root run dressing, interpass temperatur skal være vitne til av inspektøren. Sveiseforbruksvarer skal også kontrolleres under sveising.

(Les Også hvordan skrive en sveiseprosedyrespesifikasjon-WPS)

etter sveising: etter fullstendig sveising stanses identifikasjonsnummeret nær leddet. Fullstendig visuell inspeksjon er gjort, og eventuelle overflatebrudd eller feil skal repareres i henhold til godkjent prosedyre. Følgende feil (eller diskontinuitet) kan avsløres ved visuell inspeksjon:

- Sprekk

- Underfyll

- Underslag

- overflateporøsitet

- Overlapping

- Mangel på sideveggfusjon

- arc strike

- Sprut

- overdreven penetrasjon

- Uakseptable Sveiseprofiler

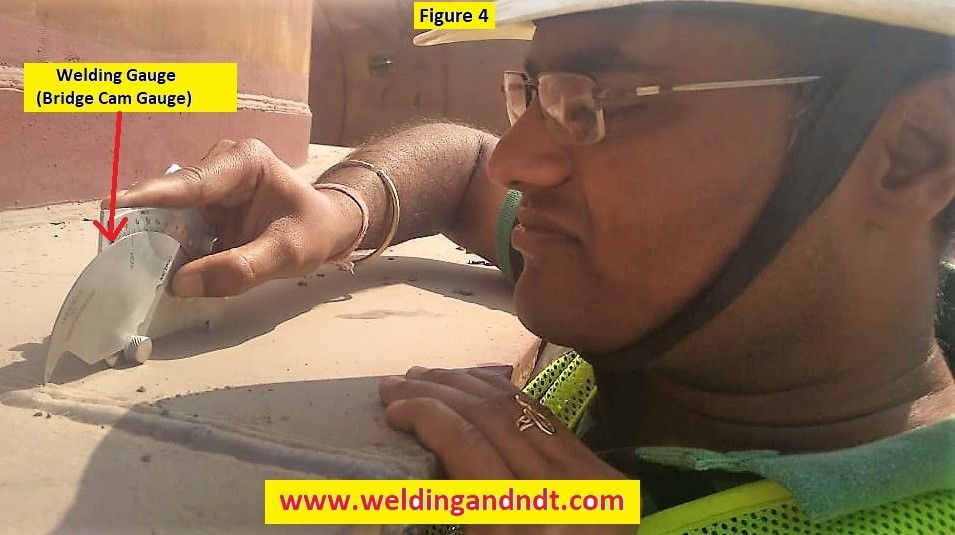

(Figur 4: Sveiseinspektør kontrollerer sveiseforsterkningsstørrelsen med en Brokam sveisemåler)

en dimensjonsundersøkelse skal gjøres for å sikre delenes dimensjon etter sveising. Etter tilfredsstillende fullforing av sveising utarbeides riktig dokumentasjon.

hvis En Postsveisebehandling er spesifisert I WPS, bør operasjonen overvåkes og dokumenteres. Følgende parametere som skal vurderes Når Etter sveising varmebehandling er nødvendig,

- Område som skal varmes opp

- Varme-og kjølehastigheter

- Holdetemperatur og varighet

- Temperaturfordeling

i tillegg til visuell inspeksjon er en rekke andre NDT-Metoder (Ikke-Destruktiv Test) tilgjengelige for å kontrollere kvaliteten på sveisingen.;

- Radiografi testing (RT)

- Ultralyd testing (UT)

- Magnetisk partikkel testing (MT)

- Flytende penetrant testing (PT)

- Elektromagnetisk testing (ET)

- Akustisk utslipp testing (Aet)

Hver ndt metoder har sin egen betydning og betydning For Eksempel Flytende penetrant testing er svært effektiv og økonomisk for å kontrollere overflatefeil, mens ved Hjelp Av Ultralyd test Og Radiografi test, hele dybden av sveisen kan inspiseres.

Valg AV ndt-metoder avhenger av kravene. Personen som er engasjert eller tildelt for å utføre disse testene, må ha den nødvendige kvalifikasjonen. En skriftlig prøveprosedyre, format for rapportering og gjeldende kode må også avgjøres før eksamen gjennomføres.

les Også P-nummer, F-nummer og A-nummer i sveising (Asme Seksjon IX)

Merk: jeg hadde skrevet denne artikkelen For India welds newsletter-Vol 1: 4 Oct-Dec 2018. Klikk her for å lese dette nyhetsbrevet.