oględziny połączeń spawanych to ważna czynność, przeprowadzana w celu sprawdzenia integralności i solidności spoiny. Jest to działalność ekonomiczna, ponieważ nie wymaga żadnego kosztownego sprzętu. Musi to być przeprowadzone przez doświadczonego Inspektora. Główne obowiązki inspektora spawalniczego to:

- zgodność Z Kodem

- kontrola wykonania

- kontrola dokumentacji

wymagania badania wzrokowego są:

- oświetlenie powinno wynosić co najmniej 350 luksów (minimum), ale zaleca się przeprowadzenie oględzin przy oświetleniu większym niż 500 luksów.

- oko kontrolera powinno znajdować się w promieniu 600 mm od powierzchni kontrolowanego przedmiotu, a kąt widzenia nie może być mniejszy niż 30 stopni.

(przeczytaj również Zakres grubości dla testu kwalifikacyjnego spawacza)

inne pomoce, które mogą być wymagane podczas badania wzrokowego, to:

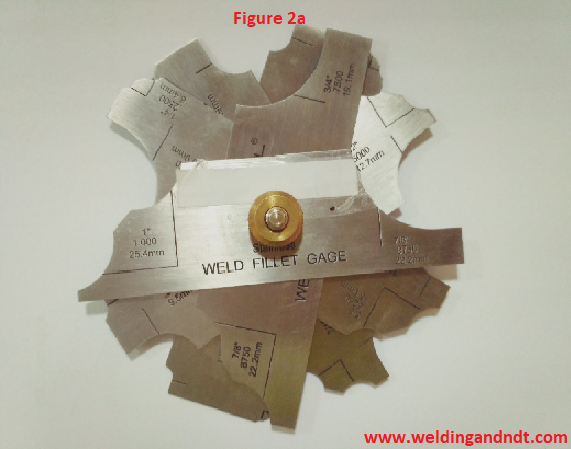

- wskaźniki spawania (rysunek 2a i 2b)

- wskaźniki szczeliny spawalniczej

- wskaźniki niewspółosiowości liniowej (Hi-Low)

- szkło powiększające (X2 Do X5)

- lustrzany Boroskop lub światłowodowy system oglądania (gdy dostęp jest ograniczony)

oględziny można wykonać w trzech etapach;

- przed spawaniem,

- podczas spawania i

- po spawaniu

przed spawaniem: Inspektor powinien zapoznać się z obowiązującymi kodami i normami/rysunkami / procedurami spawania (WPS i PQR). Kwalifikację spawacza przeprowadza się przed spawaniem produkcyjnym. Inspektor potwierdza materiał i dokonuje przeglądu MTC. Materiały spawalnicze należy również sprawdzić przed spawaniem. Przygotowanie spoiny i wyrównanie należy również sprawdzić przed spawaniem. Po potwierdzeniu wszystkich parametrów (jak wspomniano powyżej) Inspektor spawania może zezwolić spawaczowi na rozpoczęcie spawania produkcyjnego. W przypadku zastosowania podgrzewania wstępnego przed rozpoczęciem spawania należy potwierdzić temperaturę podgrzewania wstępnego.

(Rysunek 3 pokazuje niewłaściwą powierzchnię rowka i szczelinę korzeniową, Inspektor spawania musi zobaczyć przygotowanie rowka i szczelinę korzeniową przed spawaniem)

podczas spawania: inspektor powinien sprawdzić proces spawania i parametry spawania w odniesieniu do specyfikacji procedury spawania (WPS) w dowolnym momencie podczas spawania. Root run i root run dressing, temperatura interpass jest obserwowana przez inspektora. Materiały spawalnicze należy również sprawdzać podczas spawania.

(przeczytaj również, jak napisać specyfikację procedury spawania – WPS)

po spawaniu: po całkowitym spawaniu numer identyfikacyjny jest dziurkowany w pobliżu złącza. Całkowita kontrola wzrokowa jest wykonywana, a wszelkie pęknięcia lub wady powierzchni są naprawiane zgodnie z zatwierdzoną procedurą. Następujące wady (lub nieciągłości) mogą zostać ujawnione przez oględziny:

- pęknięcie

- niedopełnienie

- podcięcie

- porowatość powierzchni

- nakładanie się

- Brak połączenia ściany bocznej

- uderzenie łuku

- odpryski

- nadmierna penetracja

- niedopuszczalne profile spoin

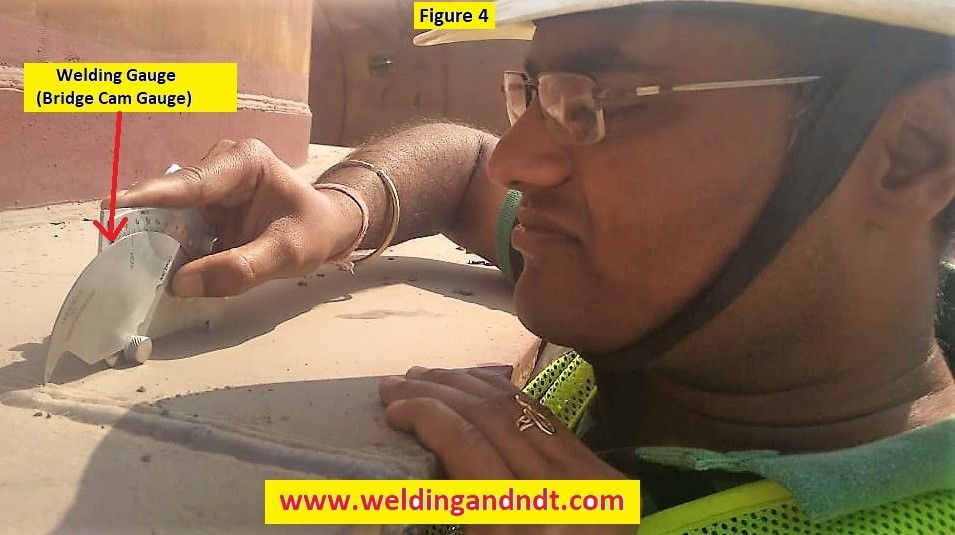

(Rysunek 4: Inspektor spawania sprawdzający rozmiar zbrojenia spoiny za pomocą miernika spawania krzywkowego mostu)

należy wykonać badanie wymiarowe w celu zapewnienia wymiaru części po spawaniu. Po satysfakcjonującym zakończeniu spawania przygotowywana jest odpowiednia dokumentacja.

jeśli obróbka po spawaniu jest określona w WPS, operacja powinna być monitorowana i udokumentowana. Następujące parametry należy wziąć pod uwagę, gdy wymagana jest obróbka cieplna po spawaniu,

- powierzchnia do ogrzania

- szybkość ogrzewania i chłodzenia

- temperatura i czas trwania gospodarstwa

- rozkład temperatury

oprócz kontroli wzrokowej dostępnych jest wiele innych metod NDT (badań nieniszczących) w celu sprawdzenia jakości spawania, niektóre z najczęstszych metod NDT to;

- badania radiograficzne (RT)

- badania ultradźwiękowe (UT)

- badania cząstek magnetycznych (MT)

- badania penetracyjne cieczy (PT)

- badania elektromagnetyczne (ET)

- badania emisji akustycznej (AET)

każda metoda NDT ma swoje znaczenie i znaczenie, na przykład testy penetracyjne cieczą są bardzo wydajne i ekonomiczne w sprawdzaniu defektów powierzchni, podczas gdy za pomocą testu ultradźwiękowego i testu radiograficznego można sprawdzić całą głębokość spoiny.

wybór metod NDT zależy od wymagań. Osoba zaangażowana lub wyznaczona do przeprowadzenia tych badań musi posiadać niezbędne kwalifikacje. Przed przeprowadzeniem egzaminu należy również zdecydować o pisemnej procedurze testowej, formacie sprawozdawczości oraz obowiązującym Kodeksie.

przeczytaj również numer P, numer F i numer a w spawaniu (sekcja IX ASME)

Uwaga: napisałem ten artykuł Dla India welds newsletter-Vol 1: 4 Październik-Grudzień 2018. Kliknij tutaj, aby przeczytać ten biuletyn.