Sichtprüfung der Schweißungsverbindung ist eine wichtige Tätigkeit, durchgeführt, um die Integrität und die Solidität der Schweißung zu überprüfen. Es ist eine wirtschaftliche Tätigkeit, da es keine teure Ausrüstung erfordert. Es muss von einem erfahrenen Inspektor durchgeführt werden. Hauptaufgaben eines Schweißinspektors sind:

- Code Compliance

- Verarbeitungskontrolle

- Dokumentationskontrolle

Die Anforderungen der visuellen Prüfung sind:

- Die Beleuchtung sollte mindestens 350 Lux (Minimum) betragen, es wird jedoch empfohlen, eine Sichtprüfung bei einer Beleuchtung von mehr als 500 Lux durchzuführen.

- Das Auge des Inspektors sollte sich innerhalb der Radien von 600 mm von der Oberfläche des zu inspizierenden Gegenstandes befinden und der Betrachtungswinkel darf nicht weniger als 30 Grad betragen.

( Lesen Sie auch Dickenbereich für Schweißerqualifikationstest)

Andere Hilfsmittel, die bei der visuellen Untersuchung erforderlich sein können, sind:

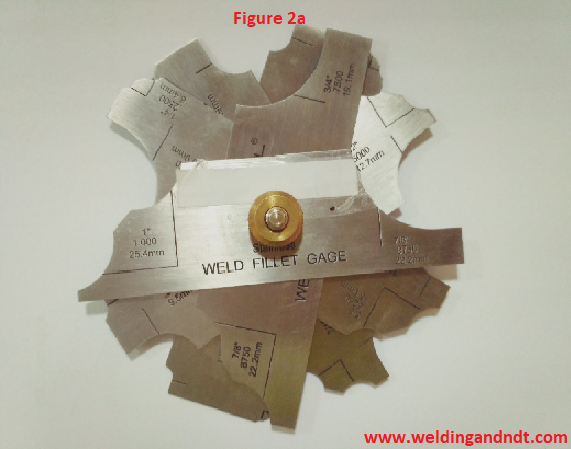

- Schweißmessgeräte (Abbildung 2a und 2b)

- Schweißspaltmessgeräte

- Lineare Versatzmessgeräte (Hi-Low)

- Lupe (X2 bis X5)

- Gespiegeltes Boroskop oder Glasfasersichtsystem (bei eingeschränktem Zugang)

Die Sichtprüfung kann in drei Stufen erfolgen;

- Vor dem Schweißen,

- Während des Schweißens und

- Nach dem Schweißen

Vor dem Schweißen: Der Inspektor ist mit den geltenden Codes und Normen / Zeichnungen / Schweißverfahren (WPS und PQR) vertraut zu machen. Schweißerqualifikation wird vor Produktionsschweißen durchgeführt. Der Inspektor bestätigt das Material und überprüft das MTC. Schweißensverbrauchsmaterialien werden auch kontrolliert, bevor man schweißt. Fugenvorbereitung und Ausrichtung müssen ebenfalls vor dem Schweißen überprüft werden. Nach Bestätigung aller Parameter (wie oben erwähnt) kann der Schweißinspektor dem Schweißer erlauben, das Produktionsschweißen zu beginnen. Wenn vorheizen anwendbar ist, dann wird die Vorheiztemperatur bestätigt, bevor man die Schweißung beginnt.

( Abbildung 3 zeigt unsachgemäße Nutfläche und Wurzelspalt, ein Schweißinspektor muss die Nutvorbereitung und den Wurzelspalt vor dem Schweißen sehen)

Während des Schweißens: Der Inspektor muss den Schweißprozess und die Schweißparameter in Bezug auf die Schweißprozedurspezifikation (WPS) jederzeit während des Schweißens überprüfen. Root Run und Root Run Dressing, Interpass-Temperatur muss vom Inspektor beobachtet werden. Die Schweißensverbrauchsmaterialien werden auch während des Schweißens überprüft.

(Lesen sie Auch, Wie zu schreiben eine schweißen verfahren spezifikation-WPS)

Nach dem schweißen: Nach komplette schweißen, identifikation nummer ist gestanzt in der nähe joint. Eine vollständige Sichtprüfung wird durchgeführt und jeder Oberflächenbruch oder Defekt muss gemäß dem genehmigten Verfahren repariert werden. Folgende Defekte (oder Diskontinuität) können durch visuelle Inspektion aufgedeckt werden:

- Riss

- Unterfüllung

- Unterschnitt

- Oberflächenporosität

- Überlappung

- Fehlende Seitenwandfusion

- Lichtbogenschlag

- Spritzer

- Übermäßiges Eindringen

- Unzulässige Schweißprofile

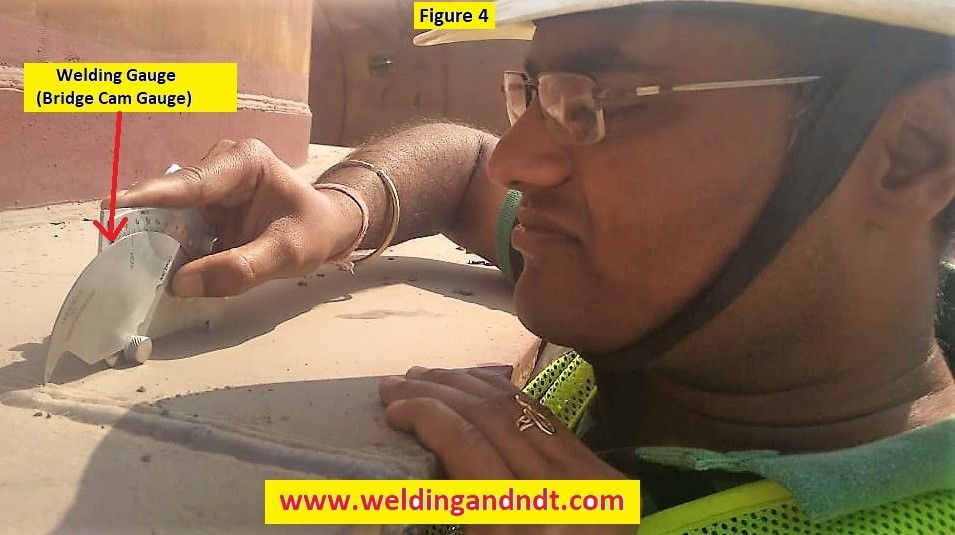

( Abbildung 4: Schweißinspektor überprüft die Schweißnahtverstärkungsgröße mit einer Brücke (Schweißlehre)

Es ist eine Maßuntersuchung durchzuführen, um die Abmessung des Teils nach dem Schweißen sicherzustellen. Nach zufriedenstellendem Abschluss des Schweißens wird eine ordnungsgemäße Dokumentation erstellt.

Wenn in WPS eine Schweißnachbehandlung angegeben ist, sollte der Vorgang überwacht und dokumentiert werden. Folgende Parameter, die berücksichtigt werden müssen, wenn eine Wärmebehandlung nach dem Schweißen erforderlich ist,

- Zu beheizender Bereich

- Heiz- und Kühlraten

- Haltetemperatur und Dauer

- Temperaturverteilung

Zusätzlich zur visuellen Inspektion stehen eine Reihe anderer zerstörungsfreier Prüfverfahren (NDT) zur Verfügung, um die Qualität des Schweißstücks zu überprüfen. Einige der gebräuchlichsten zerstörungsfreien Prüfverfahren sind;

- Röntgenprüfung (RT)

- Ultraschallprüfung (UT)

- Magnetpulverprüfung (MT)

- Eindringprüfung (PT)

- Elektromagnetische Prüfung (ET)

- Schallemissionsprüfung (AET)

Jede ZFP-Methode hat ihre eigene Bedeutung und Bedeutung, zum Beispiel ist die Eindringprüfung von Flüssigkeiten sehr effizient und wirtschaftlich für die Überprüfung von Oberflächenfehlern, während mit Hilfe von Ultraschallprüfung und Radiographietest die gesamte Tiefe der Schweißnaht überprüft werden kann.

Die Auswahl der ZFP-Methoden hängt von den Anforderungen ab. Die mit der Durchführung dieser Tests beauftragte oder beauftragte Person muss über die erforderliche Qualifikation verfügen. Ein schriftliches Prüfungsverfahren, ein Format für die Berichterstattung und der anwendbare Kodex müssen ebenfalls vor der Durchführung der Prüfung festgelegt werden.

Lesen Sie auch P-Nummer, F-Nummer und A-Nummer beim Schweißen (ASME Abschnitt IX)

Hinweis: Ich hatte diesen Artikel für India welds Newsletter geschrieben- Vol 1:4 Okt-Dez 2018. Klicken Sie hier, um diesen Newsletter zu lesen.