examinarea vizuală a îmbinării de sudură este o activitate importantă, efectuată pentru a verifica integritatea și soliditatea sudării. Este o activitate economică, deoarece nu necesită echipamente costisitoare. Trebuie să fie efectuată de un inspector bine experimentat. Principalele responsabilități ale unui inspector de sudură sunt:

- conformitate cod

- manopera de control

- documentația de control

cerințele de examinare vizuală sunt:

- iluminarea trebuie să fie de cel puțin 350 Lux (minim), dar se recomandă efectuarea unei inspecții vizuale la o iluminare mai mare de 500 Lux.

- ochiul inspectorului trebuie să se afle în raza de 600 mm a suprafeței obiectului inspectat, iar unghiul de vizualizare nu trebuie să fie mai mic de 30 de grade.

(de asemenea, citiți intervalul de grosime pentru testul de calificare a sudorului)

alte ajutoare care pot fi necesare în timpul examinării vizuale sunt:

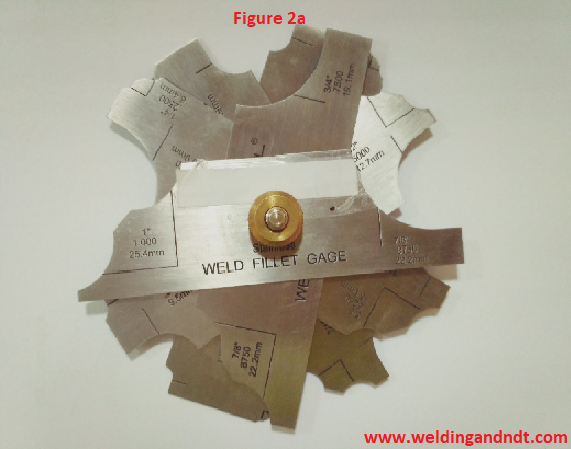

- indicatoare de sudură (figura 2a și 2b)

- indicatoare de decalaj de sudură

- indicatoare de aliniere liniară (Hi-Low)

- lupă (X2 la X5)

- boroscop oglindit sau sistem de vizualizare cu fibră optică (când accesul este restricționat)

inspecție vizuală se poate face în trei etape;

- înainte de sudare,

- în timpul sudării și

- după sudare

înainte de sudare: Inspectorul trebuie să fie familiarizat cu codurile și standardele aplicabile/desenele/procedurile de sudare (WPS și PQR). Calificarea sudorului se efectuează înainte de sudarea producției. Inspectorul confirmă materialul și revizuiește MTC. Consumabilele de sudură trebuie, de asemenea, inspectate înainte de sudare. Pregătirea și alinierea îmbinărilor trebuie, de asemenea, verificate înainte de sudare. După confirmarea tuturor parametrilor (așa cum s-a menționat mai sus), inspectorul de sudură poate permite sudorului să înceapă sudarea de producție. Dacă se aplică preîncălzirea, atunci temperatura de preîncălzire trebuie confirmată înainte de începerea sudurii.

(Figura 3 prezintă fața necorespunzătoare a canelurii și golul rădăcinii, un inspector de sudură trebuie să vadă pregătirea canelurii și golul rădăcinii înainte de sudare)

în timpul sudării: inspectorul trebuie să verifice procesul de sudare și parametrii de sudare cu privire la specificațiile procedurii de sudare (WPS) în orice moment în timpul sudării. Rădăcină run și rădăcină run dressing, temperatura interpass trebuie să fie asistat de către inspector. Consumabilele de sudură trebuie, de asemenea, verificate în timpul sudării.

(citiți și cum se scrie o specificație a procedurii de sudare – WPS)

după sudare: după sudarea completă, numărul de identificare este perforat lângă îmbinare. Se efectuează o inspecție vizuală completă și orice rupere sau defect de suprafață trebuie reparată conform procedurii aprobate. Următoarele defecte (sau discontinuitate) pot fi dezvăluite prin inspecție vizuală:

- fisura

- Underfill

- Undercut

- porozitatea suprafeței

- suprapunere

- lipsa de perete lateral fuziune

- arc grevă

- stropi

- penetrare excesivă

- profile de sudură inacceptabile

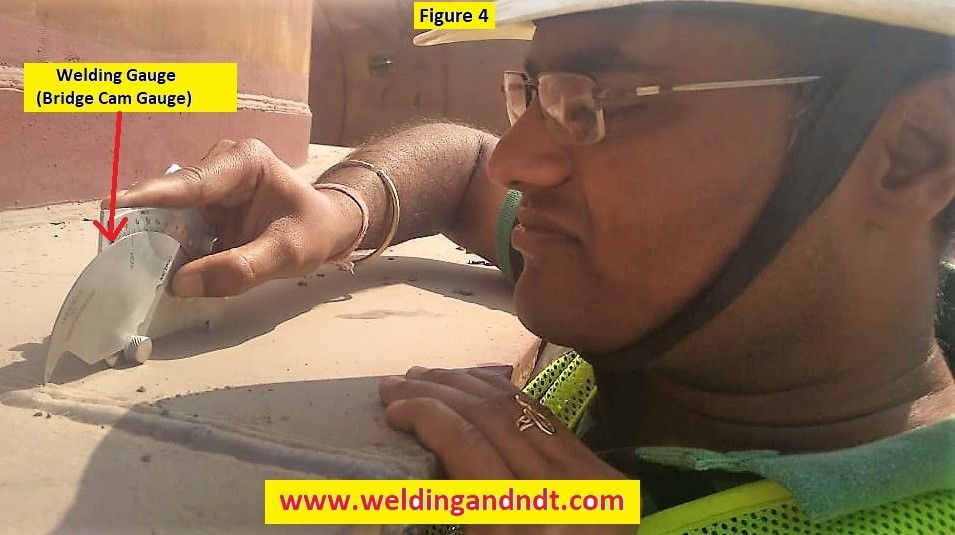

(Figura 4: inspector de sudură verificarea dimensiunii armăturii sudurii printr-un ecartament de sudură cu camă de punte)

se va face un studiu dimensional pentru a asigura dimensiunea piesei după sudare. După finalizarea satisfăcătoare a sudării se pregătește documentația corespunzătoare.

dacă un tratament post-sudură este specificat în WPS, atunci operația trebuie monitorizată și documentată. Următorii parametri care trebuie luați în considerare atunci când este necesar un tratament termic post-sudură,

- zona care trebuie încălzită

- ratele de încălzire și răcire

- temperatura și durata de menținere

- distribuția temperaturii

în plus față de inspecția vizuală, sunt disponibile o serie de alte metode NDT (test nedistructiv) pentru a verifica calitatea sudării, unele dintre cele mai comune metode NDT sunt;

- testarea radiografiei (RT)

- testarea cu ultrasunete (UT)

- testarea particulelor magnetice (MT)

- testarea penetrantului lichid (PT)

- testarea electromagnetică (ET)

- testarea emisiilor acustice (AET)

fiecare metodă NDT are propria semnificație și importanță, de exemplu, testarea penetrantului lichid este foarte eficientă și economică pentru verificarea defectelor de suprafață, în timp ce, cu ajutorul testului cu ultrasunete și al testului cu radiografie, poate fi inspectată întreaga adâncime a sudurii.

selectarea metodelor NDT depinde de cerințe. Persoana angajată sau desemnată să efectueze aceste teste trebuie să dețină calificarea necesară. O procedură de testare scrisă, formatul de raportare și Codul aplicabil trebuie, de asemenea, să fie stabilite înainte de efectuarea examenului.

de asemenea, citiți numărul P, Numărul F și numărul A în sudură (secțiunea ASME IX)

Notă: Am scris acest articol pentru India welds newsletter-Vol 1:4 Oct-Dec 2018. Click aici pentru a citi acest buletin informativ.