níže popsané testy byly vyvinuty za účelem kontroly dovednosti obsluhy svařování, jakož i kvality svarového kovu a pevnosti svařovaného spoje pro každý typ kovu použitého v materiálu munice.

mnoho testů detekuje vady, které nejsou viditelné pouhým okem.

destruktivní zkoušky

některé z těchto zkoušek, jako jsou zkoušky tahem a ohybem, jsou destruktivní v tom, že zkušební vzorky jsou načteny, dokud selžou, takže lze získat požadované informace.

destruktivní zkoušky jsou ve dvou kategoriích:

- dílenské zkoušky

- laboratorní zkoušky (korozivní, chemické, mikroskopické, makroskopické / zvětšovací sklo)

nedestruktivní zkoušky (NDT)

jiné zkušební metody, jako jsou rentgenové a hydrostatické zkoušky, nejsou destruktivní (NDT).

tento typ testování se také označuje jako NDE nebo nedestruktivní vyšetření a NDI nebo nedestruktivní kontrola.

cílem těchto metod je vyzkoušet svary bez poškození.

každý svar fyzikální testování přístup je popsán níže.

destruktivní fyzikální testování svaru

Acid Etch Test

tento typ nebo fyzikální testování svaru se používá ke stanovení spolehlivosti svaru. Kyselina napadá nebo reaguje s okraji trhlin v základně nebo svarovém kovu a popisuje vady svaru, pokud jsou přítomny. Rovněž zvýrazňuje hranici mezi základnou a svarovým kovem a tímto způsobem ukazuje velikost svaru, která může být jinak nezřetelná. Tento test se obvykle provádí na průřezu kloubu.

roztoky kyseliny chlorovodíkové, kyseliny dusičné, persíranu amonného nebo jodu a jodidu draselného se běžně používají pro leptání uhlíkových a nízkolegovaných ocelí.

zkouška vedeným ohybem

kvalita svarového kovu na čelní straně a kořeni svarového spoje, jakož i stupeň pronikání a fúze do obecného kovu, se stanoví pomocí zkoušek vedeného ohybu. Ukazuje také účinnost svaru.

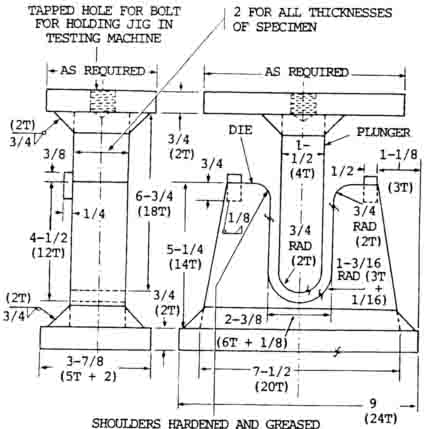

tento typ fyzického zkoušení svarů se provádí v přípravku (obr. 13-1). Tyto zkušební vzorky jsou obrobeny ze svařovaných desek, jejichž tloušťka musí být v rámci kapacity ohýbacího přípravku. Zkušební vzorek je umístěn přes podpěry matrice, která je spodní částí přípravku. Píst, ovládaný shora hydraulickým zvedákem nebo jinými zařízeními, způsobuje, že vzorek je vtlačen do a zajišťuje tvar matrice.

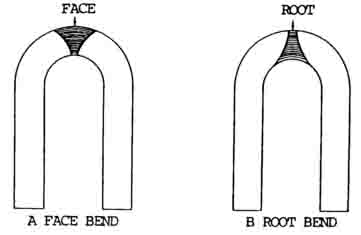

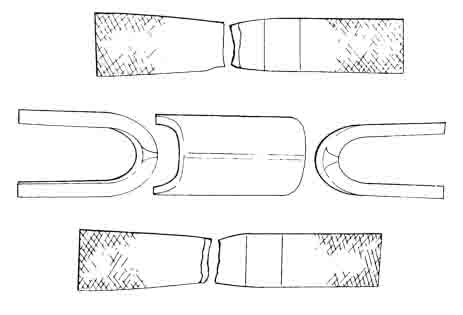

aby byly splněny požadavky této zkoušky, musí se vzorky ohýbat o 180 stupňů a, aby byly přijaty jako průchodné, žádné trhliny větší než 1/8 palce. (3,2 mm) v jakémkoli rozměru by se měl objevit na povrchu. Zkoušky ohybu obličeje se provádějí v přípravku s tváří svaru v tahu (tj. na vnější straně ohybu) (a-obr. 13-2). Zkoušky ohybu kořene se provádějí s kořenem svaru v tahu (tj., na vnější straně ohybu) (B-obr. 13-2). Zkušební vzorky s řízeným ohybem jsou také znázorněny na obrázku 13-3.

Poznámky:

- T=tloušťka zkušební desky

- tvrzené válce mohou být použity na ramenou, pokud je to žádoucí

- specifické rozměry pro desku 3/7

- všechny uvedené rozměry jsou v palcích

Volný ohyb Test

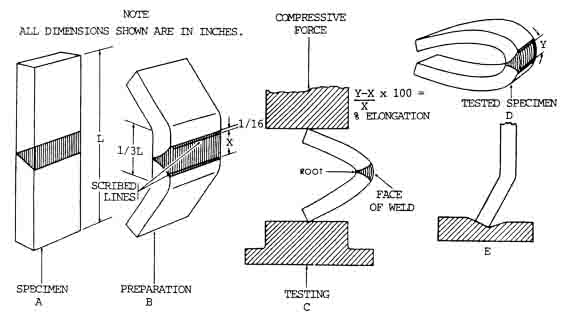

Volný ohyb fyzikální svar testování přístup byl navržen pro měření tažnosti svaru kovu uloženo ve svarovém kloubu. Fyzikální zkušební vzorek svaru je obroben ze svařované desky se svarem umístěným tak, jak je znázorněno na obrázku 13-4.

každý roh vzorku podélně musí být zaoblen v poloměru nepřesahujícím jednu desetinu tloušťky vzorku. Značky nástrojů, pokud existují, musí být podélně od vzorku. Dvě načrtnuté čáry jsou umístěny na obličeji 1/16 in. (1,6 mm) od okraje svaru. Vzdálenost mezi těmito čarami se měří v palcích a zaznamenává se jako počáteční vzdálenost X (B, obrázek 13-4). Konce zkušebního vzorku jsou pak ohnuty úhly asi 30 stupňů, přičemž tyto ohyby jsou přibližně jedna třetina délky od každého konce. Svar je tedy umístěn centrálně, aby se zajistilo, že veškeré ohýbání nastane ve svaru.

vzorek ohnutý zpočátku se potom umístí do stroje schopného vyvinout velkou tlakovou sílu (C, obrázek 13-4) a ohne se až do trhliny větší než 1/16 palce. (1,6 mm) v jakémkoli rozměru se objeví na čelní straně svaru. Pokud se neobjeví žádné trhliny, ohýbání pokračuje, dokud vzorky 1/4 palce. (6,4 mm) tloušťka nebo pod může být testována ve svěráku. Těžší deska se obvykle testuje v lisu nebo ohýbacím přípravku.

ať už se při zkoušce volného ohybu používá svěrák nebo jiný typ stlačovacího zařízení, je vhodné horní a dolní kontaktní desky ohýbacího zařízení obrobit tak, aby byly povrchy rovnoběžné s konci vzorku (E, obrázek 13-4). Tím se zabrání tomu, aby vzorek sklouzl a vytrhl z testovacího stroje, když je ohnutý.

po ohnutí vzorku do bodu, kde je zkušební ohyb uzavřen, se vzdálenost mezi popsanými čarami na vzorku znovu změří a zaznamená jako vzdálenost y.Chcete-li najít procento prodloužení, odečtěte počáteční od konečné vzdálenosti, vydělte počáteční vzdáleností a vynásobte 100 (Obrázek 13-4). Obvyklé požadavky pro absolvování této zkoušky jsou, že minimální prodloužení je 15 procent a že žádné trhliny větší než 1/16 in. (1.6 mm) v jakémkoli rozměru existují na čelní straně svaru.

zkouška volným ohybem je z velké části nahrazena zkouškou vedeným ohybem, kde je k dispozici požadované zkušební zařízení.

test zpětného ohybu

test zpětného ohybu je typ fyzického testování svaru, který se používá ke stanovení kvality svarového kovu a stupně pronikání do kořene Y svařovaného tupého spoje. Použité vzorky jsou podobné těm, které jsou vyžadovány pro zkoušku volného ohybu, s výjimkou toho, že jsou ohnuty kořenem svaru na tahové straně nebo vně. Testované vzorky se musí ohýbat o 90 stupňů, aniž by se rozpadly. Tento test je do značné míry nahrazen testem řízeného ohybu.

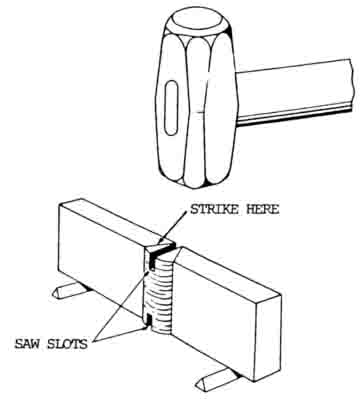

Nick Break Test

nick break test byl navržen tak, aby určil, zda svarový kov svařovaného tupého spoje má nějaké vnitřní vady, jako jsou inkluze strusky, plynové kapsy, špatná fúze a/nebo oxidovaný nebo spálený kov. Vzorek se získá ze svařovaného tupého spoje buď obráběním nebo řezáním oxyacetylenovým hořákem. Každý okraj svaru ve spoji je drážkován pomocí pily řezané středem (obrázek 13-5). Takto připravený kus je přemostěn přes dva ocelové bloky (obrázek 13-5) a přilepen těžkým kladivem, dokud se část svaru mezi štěrbinami nezlomí.

takto exponovaný kov by měl být zcela roztaven a zbaven struskových inkluzí. Velikost plynové kapsy nesmí být větší než 1/16 palce. (1,6 mm) přes větší rozměr a počet plynových kapes nebo pórů na čtvereční palec (64,5 čtverečních mm) by neměl přesáhnout 6.

k určení spolehlivosti svarů filetů se používá další metoda rozbití. Toto je zkouška přetržení svaru. Síla, pomocí lisu, zkušební stroj, nebo údery kladiva, se aplikuje na vrchol vzorku ve tvaru písmene V, dokud se svar filé neroztrhne. Povrchy zlomeniny budou poté vyšetřeny na spolehlivost.

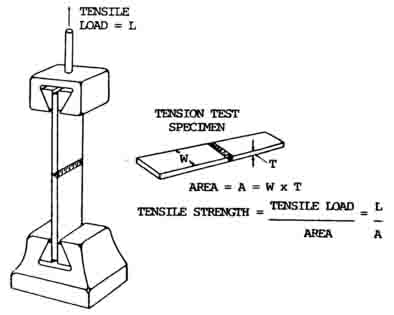

zkouška pevnosti v tahu

tento typ fyzického testování svarů se používá k měření pevnosti svařovaného spoje. Část a pro lokalizaci svařované desky je lokalizovat svar uprostřed mezi čelistmi zkušebního stroje (obrázek 1306). Tloušťka šířky zkušebního vzorku se měří před zkouškou a plocha ve čtverečných palcích se vypočítá vynásobením těchto údajů před zkouškou a plocha ve čtverečných palcích se vypočítá vynásobením těchto dvou čísel (viz vzorec, obrázek 13-6).

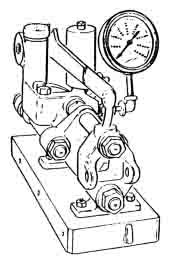

vzorek zkoušení fyzikálního svaru v tahu se pak namontuje do stroje, který bude vyvíjet dostatečný tah na kus, aby rozbil vzorek. Zkušební obrábění může být buď stacionární nebo přenosný typ. Stroj přenosného typu, pracující na hydraulickém principu a schopný tahat i ohýbat zkušební vzorky, je znázorněn na obrázku 13-7.

vzhledem k tomu, že vzorek je testován v tomto stroji, zatížení v librách je registrováno na měřidle. U stacionárních typů může být aplikované zatížení zaznamenáno na vyvažovacím nosníku. V obou případech se zaznamená zatížení v místě zlomu. Zkušební vzorky rozbité zkouškou pevnosti v tahu jsou znázorněny na obrázku 13-3.

pevnost v tahu, která je definována jako napětí v librách na čtvereční palec, se vypočítá vydělením mezního zatížení zkušebního kusu původní plochou průřezu vzorku. Obvyklými požadavky na pevnost v tahu svarů je, že vzorek musí táhnout nejméně 90 procent pevnosti v tahu z obecných kovů.

pevnost střihu příčných a podélných svarů zaoblení se stanoví tahovým namáháním na zkušebních vzorcích. Šířka vzorku se měří v palcích. Vzorek se protrhne při tahovém zatížení a stanoví se maximální zatížení v librách. Pevnost střihu svaru v librách na lineární palec je určena vydělením maximálního zatížení délkou svaru, který praskl. Pevnost střihu v librách na čtvereční palec se získá vydělením pevnosti střihu v librách na lineární palec průměrným rozměrem hrdla svaru v palcích. Zkušební vzorky jsou vyrobeny širší, než je požadováno, a obrobeny podle velikosti.

související čtení: běžné typy vad svařování

nedestruktivní zkoušky

hydrostatický Test

Jedná se o nedestruktivní typ fyzického testování svarů používaný ke kontrole kvality svarů na uzavřených nádobách, jako jsou tlakové nádoby a nádrže. Zkouška obvykle spočívá v naplnění nádoby vodou a vyvíjení tlaku většího, než je pracovní tlak nádoby. Někdy jsou velké nádrže naplněny vodou, která není pod tlakem, aby se zjistil možný únik vadnými svary. Další metodou je testování olejem a poté vypařování nádoby. Zadní prosakování oleje zpoza vložky se viditelně projevuje.

Magnetic Particle Test

Jedná se o fyzikální svar testování nebo inspekční metoda používaná na svary a díly vyrobené z magnetických legovaných ocelí. Je použitelný pouze pro feromagnetické materiály, ve kterých je uložený svar také feromagnetický. Silné magnetické pole je nastaveno v kontrolovaném kusu pomocí vysokých proudových elektrických proudů.

únikové pole bude nastaveno jakoukoli diskontinuitou, která zachycuje toto pole v části. Místní póly jsou produkovány únikovým polem. Tyto póly přitahují a drží magnetické částice, které jsou pro tento účel umístěny na povrchu. Vzor částic vytvořený na povrchu indikuje přítomnost diskontinuity nebo defektu na povrchu dílu nebo v jeho blízkosti.

rentgenové testování

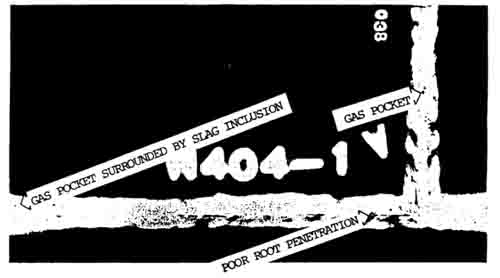

Jedná se o radiografickou metodu testování fyzikálního svaru, která se používá k odhalení přítomnosti a povahy vnitřních defektů ve svaru, jako jsou praskliny, struska, foukací otvory a zóny, kde chybí správná fúze. V praxi je na jedné straně svařované desky umístěna rentgenová trubice a na druhé straně rentgenová fólie se speciální citlivou emulzí. Při vývoji se vady kovu projevují jako tmavé skvrny a pásy, které mohou být interpretovány operátorem se zkušenostmi s touto kontrolní metodou.

pórovitost a defektní pronikání kořenů, jak je popsáno rentgenovou kontrolou, jsou znázorněny na obrázku 13-8.

pokyny pro manipulaci s rentgenovým přístrojem, aby se zabránilo ahrm obsluze, jsou uvedeny v: Americký standardní kód pro průmyslové použití rentgenových paprsků

Gama Ray Test

tento test je radiografická fyzikální metoda zkoušení svarů a inspekce podobná rentgenové metodě popsané v odstavci o testování kyselým leptáním, kromě toho, že gama paprsky vycházejí z kapsle síranu radia místo rentgenové trubice.

vzhledem k krátkým vlnovým délkám záření gama je možná penetrace úseků značné tloušťky, ale doba potřebná pro expozici pro jakoukoli tloušťku kovu je mnohem delší než doba potřebná pro rentgenové záření kvůli pomalejší rychlosti, při které jsou záření gama produkovány.

rentgenové testování se používá pro většinu radiografických inspekcí, ale gama-ray zařízení má tu výhodu, že je extrémně přenosné.

fluorescenční penetrační Test (test barviv)

fluorescenční penetrantová kontrola je nedestruktivní fyzikální metoda testování svaru, pomocí které mohou být v pevných materiálech umístěny praskliny, póry, netěsnosti a jiné nespojitosti. Je zvláště užitečný pro lokalizaci povrchových defektů v nemagnetických materiálech, jako jsou svary z hliníku, hořčíku a austenitické oceli, a pro lokalizaci netěsností ve všech typech svarů. Tato metoda využívá vodou omyvatelný, vysoce fluorescenční materiál, který má výjimečné penetrační vlastnosti.

tento materiál se nanáší na čistý suchý povrch kovu, který má být kontrolován kartáčováním, postřikem nebo ponořením. Přebytečný materiál se odstraní opláchnutím, otřením čistou vodou namočenou látkou nebo pískováním. Poté se použije vývojář mokrého nebo suchého typu. Diskontinuity na površích, které byly řádně vyčištěny, ošetřeny penetrantem, opláchnuty a ošetřeny vývojářem, vykazují brilantní fluorescenční indikace pod černým světlem.

výhody této fyzikální metody testování svaru:

- dobré pro železné a neželezné kovy

- nízké náklady

- snadné použití a interpretace

- minimální školení

nevýhody:

- může chybět problémy pod povrchem

- nemůže pracovat na porézních materiálech

typy barviva:

- Typ A: zářivka, která vyzařuje viditelné světlo při pohledu pomocí černého světla

- typ B: pestrobarevné barvivo, které lze kontrolovat v běžném světle. Jednoduché použití a dobré pro testování v terénu.

zkoušky tvrdosti

tvrdost může být definována jako schopnost látky odolávat odsazení lokalizovaného posunutí. Jednoduše řečeno, odolnost proti odsazení, opotřebení a oděru. Obvykle aplikovaná zkouška tvrdosti je nedestruktivní zkouška, která se používá především v laboratoři a v žádném velkém rozsahu v terénu. Zkoušky tvrdosti se používají jako prostředek kontroly vlastností materiálů používaných pro specifické účely po stanovení požadované tvrdosti pro konkrétní aplikaci.

pro stanovení tvrdosti svarového kovu se používá zkouška tvrdosti. Pečlivým testováním svařovaného spoje lze tvrdé oblasti izolovat a určit rozsah účinku svařovacího tepla na vlastnosti obecného kovu.

zařízení pro testování tvrdosti

souborový Test:

nejjednodušší metodou pro stanovení srovnávací tvrdosti je souborový test. Provádí se spuštěním souboru pod ručním tlakem nad testovaným kusem. Mohou být získány informace o tom, zda je zkoušený kov tvrdší nebo měkčí než pilník nebo jiné materiály, kterým bylo uděleno stejné ošetření.

Stroje na zkoušení tvrdosti:

existuje několik typů strojů na zkoušení tvrdosti. Každý z nich je jedinečný v tom, že jeho funkční design se nejlépe hodí pro konkrétní oblast nebo aplikaci, pro kterou je stroj určen. Na daný kov však lze použít více než jeden typ stroje a získané hodnoty tvrdosti mohou být uspokojivě korelovány. V laboratorních testech tvrdosti kovů se nejčastěji používají dva typy strojů: tvrdoměr Brinell a tvrdoměr Rockwell.

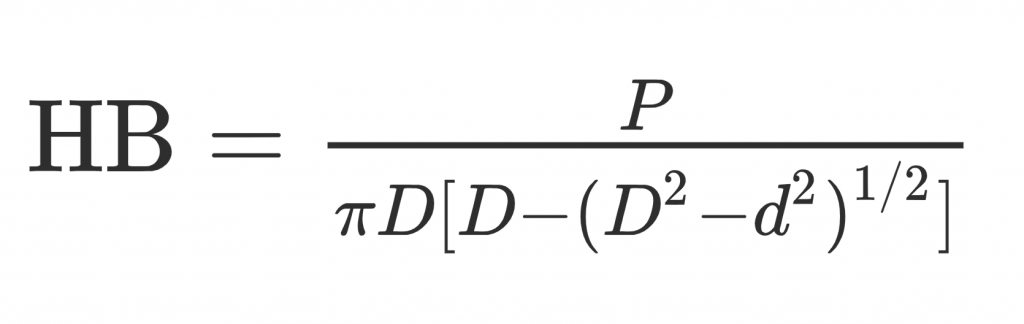

- zkoušeč tvrdosti Brinell při zkouškách Brinell se vzorek namontuje na kovadlinu stroje a zatížení 6620 lb (3003 kg) se aplikuje na kalenou ocelovou kouli, která je v kontaktu s povrchem testovaného vzorku. Ocelová koule je 0,4 palce. (10,2 mm) v průměru. Zatížení se nechá zůstat 1/2 minuty a pak se uvolní a změří se hloubka prohlubně vytvořená kuličkou na vzorku.Je třeba poznamenat, že pro usnadnění stanovení tvrdosti Brinell se ve skutečnosti měří spíše průměr deprese než hloubka. Grafy čísel tvrdosti Brinell byly připraveny pro řadu průměrů otisku. Tyto grafy se běžně používají k určení Brinellových čísel.Výsledné číslo tvrdosti Brinell se získá podle následujícího vzorce:

HB = Brinell tvrdost number

D = průměr koule (mm),

d = průměr výsledného, získaného kruhového odsazení (mm)

P = aplikované zatížení (kg) - Rockwell Tvrdosttesterprincip testeru Rockwell je v podstatě stejný jako tester Brinell. To se liší od testeru Brinell v tom, že menší zatížení je působeno na menší kuličku nebo kuželovitý diamant. Hloubka odsazení se měří a indikuje na číselníku připojeném ke stroji. Tvrdost je vyjádřena v libovolných číslech zvaných “ Rockwellova čísla.“Ty jsou opatřeny předponou písmenem, jako je „B“ nebo „C“, což označuje velikost použité koule, ohromené zatížení a měřítko použité v testu.

dalšími testy jsou vickersova diamantová PYRAMIDA a Skleroscope.

Magnaflux Test

Jedná se o rychlý, nedestruktivní fyzikální svar zkušební metoda pro lokalizaci defektů na nebo v blízkosti povrchu oceli a jeho magnetických slitin pomocí správné magnetizace a aplikace feromagnetických částic.

základní principy

pro všechny praktické účely lze inspekci magnafluxu přirovnat k použití lupy jako metody testování fyzikálního svaru. Místo použití skla se však používá magnetické pole a feromagnetické prášky. Metoda kontroly magnetických částic je založena na dvou principech: jeden, že magnetické pole je produkováno v kusu kovu, když elektrický proud protéká nebo kolem něj; dva, že minutové póly jsou nastaveny na povrchu kovu všude tam, kde je toto magnetické pole rozbité nebo zkreslené.

když jsou feromagnetické částice přivedeny do blízkosti magnetizované části, jsou těmito póly silně přitahovány a jsou k nim drženy pevněji než ke zbytku povrchu části, čímž vzniká viditelná indikace.

vířivý proud (elektromagnetické testování)

testování vířivými proudy (elektromagnetické) je nedestruktivní zkušební metoda založená na principu, že elektrický proud bude proudit v jakémkoli vodiči vystaveném měnícímu se magnetickému poli. Používá se ke kontrole svarů v magnetických a nemagnetických materiálech a je zvláště užitečný při testování tyčí, filé, svařované trubky, a trubky. Frekvence se může lišit od 50 Hz do 1 MHz, v závislosti na typu a tloušťce metod proudu materiálu. První z nich se týká zkoušek, kde je magnetická propustnost materiálu faktorem ovlivňujícím výsledky zkoušek, a druhý se týká zkoušek, kde je zapojeným faktorem elektrická vodivost.

nedestruktivní fyzikální testování svarů metodami vířivých proudů zahrnuje indukci elektrických proudů (vířivých nebo Foucaultových proudů) ve zkušebním kusu a měření změn vyvolaných v těchto proudech nespojitostmi nebo jinými fyzikálními rozdíly ve zkušebním kusu. Tyto zkoušky mohou být použity nejen k detekci nespojitostí, ale také k měření změn rozměrů zkušebního kusu a odporu. Protože odpor závisí na takových vlastnostech, jako je chemické složení (čistota a legování), orientace krystalů, tepelné zpracování a tvrdost, lze tyto vlastnosti také nepřímo stanovit. Elektromagnetické metody jsou klasifikovány jako magnetoinduktivní a vířivé proudové metody. První z nich se týká zkoušek, kde je magnetická propustnost materiálu faktorem ovlivňujícím výsledky zkoušek, a druhý se týká zkoušek, kde je zapojeným faktorem elektrická vodivost.

jedním ze způsobů výroby vířivých proudů ve zkušebním vzorku je, aby se vzorek stal jádrem indukční cívky střídavého proudu (ac). Existují dva způsoby měření změn, ke kterým dochází ve velikosti a distribuci těchto proudů. První je měřit odporovou složku impedance vzrušující cívky (nebo sekundární zkušební cívky) a druhou je měřit indukční složku impedance vzrušující (nebo sekundární) cívky. Elektronická zařízení byla vyvinuta pro měření buď odporové nebo indukční impedance komponenty jednotlivě nebo obojí současně.

vířivé proudy jsou indukovány do vodivého zkušebního vzorku střídavým působením elektromagnetické indukce nebo transformátoru. Vířivé proudy jsou elektrické povahy a mají všechny vlastnosti spojené s elektrickými proudy. Při generování vířivých proudů je zkušební kus, který musí být vodičem, přiveden do pole cívky nesoucí střídavý proud. Cívka může obepínat část, možná ve formě sondy, nebo v případě trubkových tvarů, možná navinutá tak, aby se vešla do trubky nebo trubky. Vířivý proud v kovovém vzorku také vytváří své vlastní magnetické pole, které je proti původnímu magnetickému poli. Impedance vzrušující cívky, nebo druhé cívky spojené s první, v těsné blízkosti vzorku, je ovlivněna přítomností indukovaných vířivých proudů. Tato druhá cívka se často používá jako pohodlí a nazývá se snímací nebo vyzvedávací cívka. Cesta vířivého proudu je zkreslena přítomností diskontinuity. Trhlina odklání i dav vířivé proudy. Tímto způsobem se zdánlivá impedance cívky mění přítomností vady. Tato změna může být měřena a používá se k indikaci vad nebo rozdílů ve fyzikální, chemické a metalurgické struktuře. Mohou být také detekovány podpovrchové nespojitosti, ale proud klesá s hloubkou.

akustické emisní zkoušky

akustické zkoušky emisí (AET) fyzikální metody zkoušení svarů jsou v současné době považovány za doplňkové k jiným nedestruktivním zkušebním metodám. Byly použity, nicméně, během testování důkazů, opakované inspekce, servis, a výroba.

akustické zkoušky emisí spočívají v detekci akustických signálů vznikajících plastickou deformací nebo tvorbou trhlin během zatížení. Tyto signály jsou přítomny v širokém frekvenčním spektru spolu s okolním šumem z mnoha dalších zdrojů. Převodníky, strategicky umístěné na konstrukci, jsou aktivovány přicházejícími signály. Vhodnými filtračními metodami se výrazně snižuje okolní šum v kompozitním signálu. Jakýkoli zdroj významných signálů je vynesen triangulací na základě doby příchodu těchto signálů na různé převodníky.

Feritové zkoušky

účinky obsahu feritu

plně austenitické usazeniny svarů z nerezové oceli mají tendenci vyvíjet malé trhliny i za podmínek minimálního omezení. Tyto malé trhliny mají tendenci být umístěny příčně k linii tavení svaru ve svarových průchodech a obecných kovech, které byly následnými svarovými průchody znovu zahřáté na blízko bodu tání materiálu. Trhliny jsou jasně poškozující vady a nelze je tolerovat. Na druhé straně je účinek trhlin na výkon svařování méně jasný, protože tyto mikro-trhliny jsou rychle rozmazány velmi tvrdou austenitickou matricí. Prasklé usazeniny svarů fungovaly uspokojivě za velmi náročných podmínek. Tendence k tvorbě trhlin však obecně jde ruku v ruce s tendencí k většímu praskání,takže je často žádoucí vyhnout se svarovým kovům citlivým na trhliny.

přítomnost malé frakce magnetické delta Feritové fáze v jinak austenitickém (nemagnetickém) svarovém ložisku má vliv na prevenci jak praskání středové čáry, tak praskání. Množství delta feritu ve svařovaném materiálu je do značné míry řízeno rovnováhou ve složení svarového kovu mezi prvky podporujícími ferit (nejčastější jsou chrom, křemík, molybden a kolumbium) a prvky podporujícími austenit (nejběžnější jsou nikl, mangan, uhlík a dusík). Nadměrný delta ferit však může mít nepříznivé účinky na vlastnosti svarového kovu. Čím větší je množství delta feritu, tím nižší bude tažnost a houževnatost svarového kovu. Delta ferit je také přednostně napadán v několika korozivních prostředích, jako je močovina. Při delším vystavení teplotám v rozmezí 900 až 1700°F (482 až 927°C) má ferit tendenci se částečně transformovat na křehkou intermetalickou sloučeninu, která silně omezuje svar.

přenosné Feritové indikátory jsou určeny pro použití na místě. Obsah feritu ve svarovém ložisku může být uveden v procentech feritu a může být v závorkách mezi dvěma hodnotami. To poskytuje dostatečnou kontrolu ve většině aplikací, kde je stanoven minimální obsah feritu nebo rozsah feritů.