以下に説明する試験は、溶接オペレータのスキルだけでなく、溶接金属の品質と兵器材料

多くの試験は肉眼では見えない欠陥を検出します。

破壊試験

引張試験や曲げ試験など、これらの試験のいくつかは破壊的であり、試験片は故障するまで装填されるため、所望の情報を得ることがで

:

- ワークショップベースのテスト

- 実験室試験(腐食性、化学的、顕微鏡的、巨視的/拡大鏡)

非破壊試験(NDT)

X線や静水圧試験などの他の試験方法は、破壊的ではありません(NDT)。

このタイプの検査は、NDEまたは非破壊検査、NDIまたは非破壊検査とも呼ばれます。

これらの方法の目的は、損傷を引き起こさずに溶接を検査することです。

各溶接の物理的試験方法を以下に説明します。

破壊的な物理的な溶接テスト

酸の腐食テスト

このタイプか物理的な溶接テストが溶接の健全性を定めるのに使用されています。 酸は、ベースまたは溶接金属の亀裂の端部を攻撃または反応させ、存在する場合は溶接欠陥を開示する。 それはまた基盤と溶接金属間の境界を強調し、このように、他では不明瞭かもしれない溶接のサイズを示す。 このテストは通常接合箇所の横断面で行われます。

塩酸、硝酸、過硫酸アンモニウム、またはヨウ素とヨウ化カリウムの溶液は、炭素鋼および低合金鋼のエッチングに一般的に使用されています。

ガイド付き曲げ試験

溶接継手の表面および根における溶接金属の品質、ならびに母材への浸透および融合の程度は、ガイド付き曲げ試験によっ それはまた溶接の効率を示します。

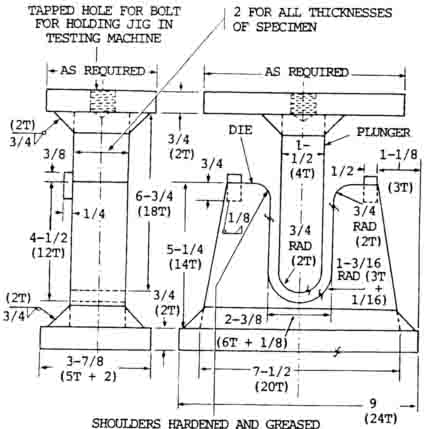

このタイプの物理的な溶接テストは治具でなされます(図13-1)。 これらのテスト標本は厚さが曲がるジグの容量の内でなければならない溶接された版から機械で造られます。 テスト標本はジグのより低い部分であるダイスのサポートを渡って置かれます。 油圧ジャッキか他の装置によって上でから作動するプランジャーにより標本はに強制され、ダイスの形を保証するために。

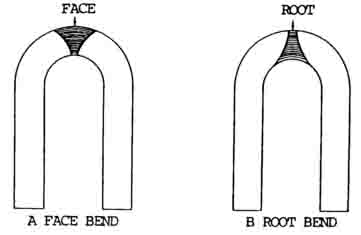

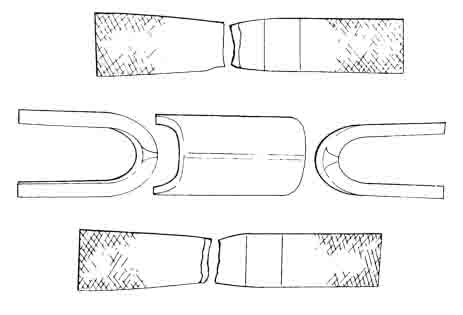

この試験の要件を満たすためには、試験片は180度曲げなければならず、まずまずのものとして受け入れられるためには、1/8inを超える亀裂はあ あらゆる次元の(3.2mm)は表面で現われるべきです。 表面くねりテストは張力の溶接の表面が付いているジグでなされます(すなわち、くねりの外側で)(a–図13-2)。 根のくねりテストは張力の溶接の根となされる(すなわち。、曲げの外側に)(B-図13-2)。 ガイド曲げ試験片も図13-3に示されています。

注意事項:

- T=テスト版の厚さ

- 硬化ロールは、必要に応じて肩に使用することができます

- 3/7プレートの特定の寸法

- 示されているすべての寸法はイ

自由なくねりテスト

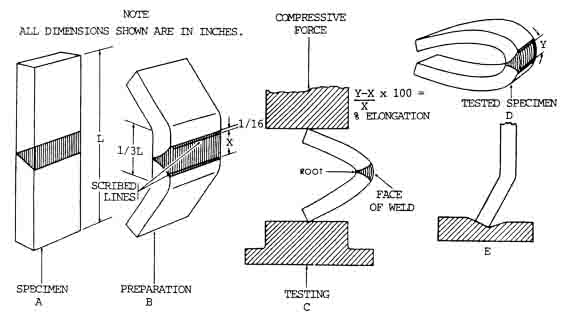

自由なくねりの物理的な溶接テストのアプローチは溶接金属の延性を測定するために案出されました 溶接接合箇所で沈殿させる。 物理的な溶接テストの標本はaの図13-4で示されているように置かれる溶接が付いている溶接された版から機械で造られます。

試験片の縦方向の各コーナーは、試験片の厚さの十分の一を超えない半径で丸めなければならない。 用具の印は、もしあれば、標本の縦にあります。 2つのスクライブされたラインは表面に1/16inに置かれます。 溶接の端からの(1.6mm)。 これらのライン間の距離はインチ単位で測定され、初期距離Xとして記録されます(B、図13-4)。 次に、試験片の端部を約3 0度の角度で曲げ、これらの屈曲部は、各端部からの長さの約3分の1である。 溶接はこうして曲がることすべてが溶接に起こることを保障するために中央にあります。

最初に曲げられた試験片は、大きな圧縮力を発揮できる機械(C、図13-4)に入れられ、1/16インチを超える亀裂まで曲げられます。 あらゆる次元の(1.6mm)は溶接の表面で現われます。 ひびが現われなければ、曲がることは標本1/4までinに続けられる。 厚さ(6.4mm)または下は万力でテストすることができます。 より重い版は通常出版物か曲がるジグでテストされます。

フリーベンドテストを行う際に万力または他のタイプの圧縮装置を使用するかどうかにかかわらず、曲げ装置の上下の接触板を試験片の端部に平行な面にするように機械加工することをお勧めします(E、図13-4)。 これは標本が曲がると同時に試験機から入れ、止まることを防ぎます。

伸びの割合を求めるには、最終的な距離から初期値を減算し、初期値で除算し、100を掛けます(図13-4)。 このテストに合格するための通常の要件は、最小伸びが15%であり、1/16インチを超える亀裂がないことです。 (1.あらゆる次元の6つのmm)溶接の表面にあります。

自由なくねりテストは必須の試験装置が利用できる導かれたくねりテストによって主として取り替えられています。

バックベンドテスト

バックベンドテストは、溶接金属の品質と溶接突合せ継手のYの根への浸透の程度を決定するために使用される物理的 使用される標本は張力側面の溶接の根、または外側と曲がることを除いて自由なくねりテストに必要なそれらに類似しています。 テストされる標本は離れて壊さないで90度を曲げるように要求されます。 このテストは導かれたくねりテストによって主として取替えられています。

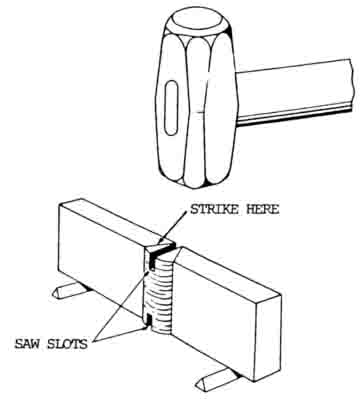

ニックブレークテスト

ニックブレークテストは、溶接突合せ継手の溶接金属にスラグ介在物、ガスポケット、溶融不良、酸化または焼けた金属などの内部欠陥があるかどうかを判断するために考案されました。 試験片は、溶接された突合せ継手から、機械加工またはオキシアセチレントーチで切断することによって得られる。 接合部の溶接部の各エッジは、中心を通って切断された鋸によってスロットされます(図13-5)。 このようにして調製されたピースは、二つの鋼ブロック(図13-5)に橋渡しされ、スロット間の溶接部が骨折するまで重いハンマーで立ち往生しています。

このようにして露出した金属は完全に溶融し、スラグ介在物を含まないようにする必要があります。 どのガスのポケットのサイズでも1/16inにより大きくなければなりません。 (1.6mm)平方インチ(64.5sq mm)ごとのガスのポケットまたは気孔のより大きい次元そして数を渡って6を超過するべきではないです。

フィレット溶接の健全性を決定するために、別の破断試験方法が使用される。 これは肉付けの溶接壊れ目テストです。 プレス、試験機、またはハンマーの打撃による力は、フィレット溶接が破裂するまでV字型試験片の頂点に適用されます。 骨折の表面は、その後、健全性のために検査されます。

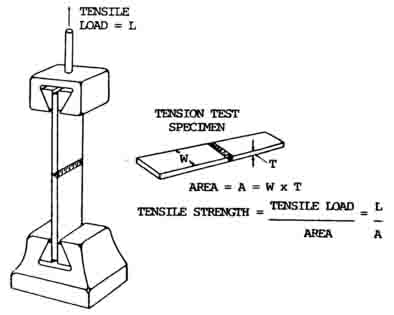

引張強さテスト

このタイプの物理的 溶接された版を見つけるaの部分は試験機の顎間の溶接中間を見つけます(図1306)あります。 試験片の幅厚さは試験前に測定し、平方インチの面積は試験前にこれらを乗算して計算し、平方インチの面積はこれら二つの図を乗算して計算します(式、図13-6参照)。

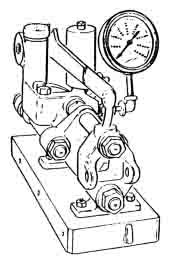

引張物理溶接試験片は、試験片を破壊するのに十分な引っ張り力を発揮する機械に取り付けられます。 テストの機械化は静止したか携帯用タイプであるかもしれません。 図13-7には、油圧原理で動作し、曲げ試験片と同様に引っ張ることができるポータブルタイプの機械を示します。

標本がこの機械でテストされていると同時に、ポンドの負荷はゲージで登録されています。 固定タイプでは、適用される負荷はバランスをとるビームで登録されているかもしれない。 いずれの場合も、破断点での荷重が記録されます。 引張強度試験で破断した試験片を図13-3に示します。

引張強さは、1平方インチあたりのポンド単位の応力として定義され、試験片の破断荷重を試験片の元の断面積で割ることによって計算されます。 溶接の引張強さのための通常の条件は標本が母材の引張強さの90%以下引っ張らないことです。

横方向および縦方向のフィレット溶接のせん断強度は、試験片の引張応力によって決定されます。 標本の幅はインチで測定される。 標本は抗張負荷の下で破裂し、ポンドの最大負荷は定められます。 線形インチごとのポンドの溶接のせん断強さは破裂した肉付け溶接の長さによって最大負荷を割ることによって定められます。 平方インチあたりのポンドのせん断強さはインチの溶接の平均喉次元によって線形インチあたりのポンドのせん断強さを割ることによって得ら テスト標本は要求されるより広くなされ、大きさで分類されるために機械で造られます。

関連する読み取り:溶接欠陥の一般的なタイプ

非破壊試験

静水圧試験

これは、圧力容器やタンクなどの閉じた容器の溶接の品質を確認するために使用される物理的な溶接試験の非破壊タイプです。 テストは通常水で容器を満たし、容器の働き圧力より大きい圧力を加えることから成っています。 時々、大きいタンクは不完全な溶接を通して可能な漏出を検出する重圧の下にない水で満ちています。 別の方法はオイルとテストし、次に容器を蒸気を発することです。 はさみ金の後ろからのオイルの背部浸透は目に見えて示す。

磁性粒子試験

これは、磁性合金鋼で作られた溶接部および部品に使用される物理的な溶接試験または検査方法です。 それは沈殿させた溶接がまた強磁性である強磁性材料にだけ適当です。 強い磁界は高いアンペア数の電流によって点検される部分でセットアップされる。

漏れフィールドは、部品内でこのフィールドを傍受する不連続によって設定されます。 ローカル棒は漏出分野によって作り出されます。 これらの極は、この目的のために表面上に配置された磁性粒子を引き付け、保持する。 表面上に生成された粒子パターンは、部品の表面上または表面の近くに不連続または欠陥が存在することを示します。

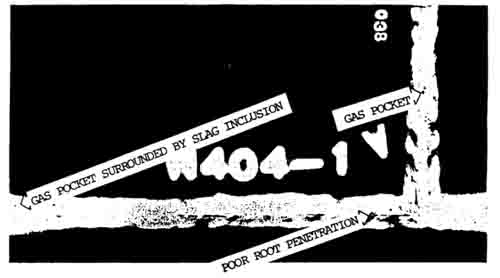

X線試験

これは、亀裂、スラグ、ブローホール、適切な融合が欠けているゾーンなど、溶接における内部欠陥の存在と性質を明らかにするために使用される 実際には、溶接板の一方の側にX線管を配置し、他方の側に特別な高感度エマルジョンを有するX線フィルムを配置する。 開発されたとき、金属の欠陥はこの点検方法で経験されるオペレータによって解釈することができる黒い点およびバンドとして示す。

X線検査によって開示された気孔率および欠陥のある根の浸透を図13-8に示します。

操作人員にahrmを避けるためにX線の器具を扱うための指示はにあります: X線の産業使用のためのアメリカ標準コード

ガンマ線試験

この試験は、酸エッチング試験の段落に記載されているX線法と同様の放射線物理溶接試験および検査方法であるが、ガンマ線はx線管の代わりに硫酸ラジウムのカプセルから放出されることを除いている。

ガンマ線の波長が短いため、かなりの厚さのセクションの浸透は可能ですが、ガンマ線の生成速度が遅いため、金属の厚さの露出に要する時間はX線に必要な時間よりもはるかに長くなります。

X線検査はほとんどの放射線検査に使用されますが、ガンマ線装置は非常にポータブルであるという利点があります。

蛍光浸透試験(染料試験))

蛍光浸透試験は、固体材料に亀裂、細孔、漏れ、およびその他の不連続を見つけることができる非破壊 それはアルミニウム、マグネシウムおよびオーステナイトの鋼鉄溶接のような非磁気材料とすべてのタイプの溶接の漏出を見つけるために表面欠陥 この方法は例外的な浸透の質がある水洗濯できる、非常に蛍光材料を利用する。

この材料は、ブラッシング、スプレー、または浸漬によって検査される金属の清潔な乾燥表面に塗布されます。 余分な材料は、すすぎ、きれいな水に浸した布で拭く、またはサンドブラストすることによって除去される。 次に、湿式または乾式の現像剤を塗布する。 適切に洗浄され、浸透剤で処理され、すすぎ、および現像剤で処理された表面の不連続性は、黒色の光の下で鮮やかな蛍光徴候を示す。

この物理的な溶接試験方法の利点:

- 鉄および非鉄金属のためによい

- 安価

- 適用し、解釈すること容易

- 最低の訓練

不利な点:

- 表面下の問題を見逃す可能性があります

- 多孔質材料では動作できません

染料の種類:

- タイプA:ブラックライトで見たときに可視光を発する蛍光灯<9869><4781>タイプB:通常の光の中で検査できる明るい色の染料。 使用しやすく、分野のテストのためによい。

硬度試験

硬度は、局所的な変位の圧痕に抵抗する物質の能力として定義することができます。 単に、刻み目、摩耗および摩耗への抵抗言った。 通常適用される硬度試験は非破壊試験であり、主に実験室で使用され、現場では使用されません。 硬度試験は、特定の用途のために所望の硬度が確立された後、特定の目的のために使用される材料の特性を制御する手段として使用される。

溶接金属の硬度を決定するために硬度試験を使用します。 溶接継手の注意深いテストによって、堅い区域は隔離することができ、母材の特性に対する溶接熱の効果の範囲は定めました。

硬度の試験装置

ファイルテスト:

比較硬度を定めるための最も簡単な方法はファイルテストです。 それはテストされる部分上の手動圧力の下でファイルを動かすことによって行われる。 試験された金属が、ファイルまたは同じ処理を与えられた他の材料よりも硬いか柔らかいかについての情報を得ることができる。

硬度試験機:

硬度試験機にはいくつかのタイプがあります。 それぞれは機能設計が機械が意図されている適用か特定分野に最もよくそれ自身を貸すこと単一である。 しかしながら、所与の金属に対して複数のタイプの機械を使用することができ、得られた硬度値は良好に相関することができる。 2つのタイプの機械は金属の硬度のために実験室試験で最も一般に使用されます:Brinell硬度のテスターおよびロックウェル硬度のテスター。

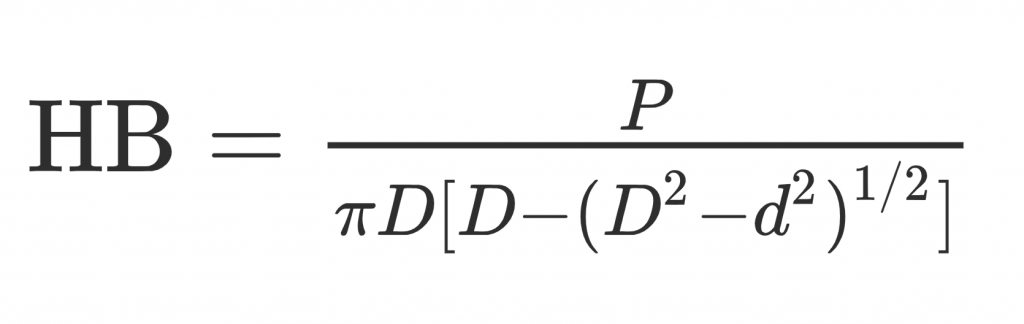

- Brinell硬度TesterIn Brinellテストは機械の金敷に、標本取付けられ、6620のlb(3003のkg)の負荷はテストされる標本の表面と接触してある堅くされた鋼球に対して応用です。 鋼球は0.4inにあります。 (直径の10.2mm)。 負荷は1/2分残るようにされ、次に解放され、標本で球によってなされる不況の深さは測定される。なお、ブリネル硬度の決定を容易にするために、深さではなく窪みの直径が実際に測定される。 Brinell硬度数の図表は印象の直径の範囲のために準備された。 これらのチャートは、一般的にブリネル数を決定するために使用されます。得られたブリネル硬度数は、以下の式により得られる:

HB=Brinell硬度数

D=球直径(mm)、

d=結果として生じる、回復された円の刻み目(mm)の直径

P=応用負荷(kg) - ロックウェル硬度のテスタ それはBrinellのテスターとより少し負荷がより小さい球か円錐形のダイヤモンドで印象づけられること異なります。 刻み目の深さは機械に付すダイヤルで測定され、示される。 硬度は”ロックウェル数”と呼ばれる任意の数字で表されます。”これらは、使用されるボールのサイズ、感銘を受けた負荷、およびテストで使用されるスケールを示すために、”B”または”C”などの文字表記が接頭辞されます。

他のテストはVickersのダイヤモンドのピラミッドおよびScleroscopeである。

Magnafluxテスト

これは強磁性粒子の正しい磁化そして適用によって鋼鉄および磁気合金の表面

基本原則

すべての実用的な目的のために、magnaflux検査は、物理的な溶接試験方法として虫眼鏡の使用に例えることができます。 しかし、ガラスを使用する代わりに、磁場と強磁性粉末が採用されています。 磁性粒子検査の方法は、一つは、電流が流れるときに金属片に磁場が生成されること、二つは、この磁場が壊れたり歪んだりする場所に金属の表面に微小極が設置されることである。

強磁性粒子が磁化された部分の近傍に持ち込まれると、これらの極に強く引き寄せられ、部品の残りの表面よりもしっかりと保持され、目に見える示

渦電流(電磁気試験)

渦電流(電磁)試験は、変化する磁場を受ける導体に電流が流れるという原理に基づく非破壊試験方法である。 磁気および非磁性材料の溶接を点検することを使用し、テスト棒、切り身、溶接された管および管に特に有用です。 周波数は、材料の電流方法の種類と厚さに応じて、50Hzから1MHzまで変化する可能性があります。 前者は、材料の透磁率が試験結果に影響を与える要因である試験に関連し、後者は電気伝導率が関与する要因である試験に関連する。

渦電流法による非破壊物理溶接試験では、試験片に電流(渦電流またはフーコー電流)を誘導し、試験片の不連続性またはその他の物理的な違いによ このような試験は、不連続性を検出するだけでなく、試験片の寸法および抵抗率の変動を測定するためにも使用することができる。 抵抗率は、化学組成(純度および合金化)、結晶方位、熱処理、および硬度などの特性に依存するため、これらの特性も間接的に決定することができる。 電磁法は磁気誘導法と渦電流法に分類されます。 前者は、材料の透磁率が試験結果に影響を与える要因である試験に関連し、後者は電気伝導率が関与する要因である試験に関連する。

試験片に渦電流を生成する一つの方法は、試験片を交流(ac)誘導コイルのコアにすることです。 これらの電流の大きさと分布に生じる変化を測定するには、2つの方法があります。 一つは励磁コイル(または二次試験コイル)のインピーダンスの抵抗成分を測定し、二つ目は励磁コイル(または二次試験コイル)のインピーダンスの誘導成分を測定することである。 電子機器は抵抗か誘導のインピーダンス部品を単独でまたは両方同時に測定するために開発された。

渦電流は、電磁誘導または変圧器の作用を交互にすることによって導電性試験片に誘導される。 渦電流は本質的に電気的であり、電流に関連するすべての特性を有する。 渦電流を発生させる際には、導体でなければならない試験片を交流電流を運ぶコイルの磁場に持ち込む。 コイルは、多分プローブの形で、または管状の形状の場合には、多分チューブまたはパイプの内側に収まるように巻かれて、部品を取り囲むことができる。 金属試料中の渦電流はまた、元の磁場に対抗する独自の磁場を設定する。 励磁コイルまたは第一のコイルに結合された第二のコイルのインピーダンスは、試料に近接して、誘導された渦電流の存在によって影響される。 この第二のコイルは、多くの場合、利便性として使用され、センシングまたはピックアップコイルと呼ばれています。 渦電流の経路は、不連続性の存在によって歪んでいる。 亀裂は渦電流を迂回させ、混雑させる。 このようにして、コイルの見かけのインピーダンスは欠陥の存在によって変化する。 この変化は測定することができ、物理的、化学的、および冶金的構造の欠陥または相違の指標を与えるために使用される。 表面下の不連続性も検出することができるが、電流は深さとともに減少する。

音響エミッション試験

音響エミッション試験(AET)物理溶接試験方法は、現在、他の非破壊試験方法の補足と考えられています。 しかしそれらは証拠のテスト、再発点検、サービスおよび製作の間に適用されました。

音響放射試験は、荷重中の塑性変形または亀裂形成によって生じる音響信号の検出で構成されます。 これらの信号は、他の多くのソースからの周囲ノイズと一緒に広い周波数スペクトルで存在しています。 構造上に戦略的に配置されたトランスデューサは、到着信号によって活性化される。 適切なフィルタリング方法により、複合信号の周囲ノイズが顕著に低減されます。 重要な信号の任意のソースは、異なるトランスデューサでのこれらの信号の到着時間に基づいて三角測量によってプロットされます。

フェライト試験

フェライト含有量の影響

完全オーステナイトステンレス鋼の溶接堆積物は、最小限の拘束条件下でも小さな亀裂を発生させる傾向 これらの小さい割れ目はそれに続く溶接パスによって材料の融点の近くに再加熱された母材および溶接パスの溶接融合ラインに横断位置しがち 亀裂は明らかに有害な欠陥であり、許容することはできません。 一方,これらの微小亀裂は非常にタフなオーステナイトマトリックスによって迅速に口走るので,溶接性能に対する亀裂の影響はあまり明確ではない。 割れ目溶接deposits積物は非常に厳しい条件の下で十分に行った。 しかしながら、割れ目を形成する傾向は、一般に、より大きな割れの傾向と手に手をとって行くので、割れ目に敏感な溶接金属を避けることがしばしば望

そうでなければオーステナイト(非磁性)溶接堆積物中の磁気デルタフェライト相のごく一部の存在は、中心線割れと亀裂の両方の防止に影響を与え 溶接後のデルタフェライトの量は、フェライト促進元素(クロム、ケイ素、モリブデン、コロンブウムが最も一般的)とオーステナイト促進元素(ニッケル、マンガン、炭素、窒素が最も一般的)との間の溶接金属組成のバランスによって大きく制御される。 しかし、過剰なデルタフェライトは、溶接金属特性に悪影響を及ぼす可能性があります。 デルタフェライトの量が多いほど、溶接金属の延性と靭性は低くなります。 デルタの亜鉄酸塩はまた尿素のような少数の腐食性の環境で優先的に、攻撃されます。 900から1700°F(482から927°C)の範囲の温度への延長露出では、亜鉄酸塩は厳しく溶接物を脆くする壊れやすい金属間化合物に部分的に変形しがちです。

携帯用亜鉄酸塩の表示器は現地の使用のために設計されている。 溶接沈殿物の亜鉄酸塩の内容はパーセントの亜鉄酸塩で示され、二つの価値の間で囲まれるかもしれません。 これは最低の亜鉄酸塩の内容か亜鉄酸塩の範囲が指定されるほとんどの適用の十分な制御を提供する。