testele descrise mai jos au fost dezvoltate pentru a verifica abilitatea operatorului de sudură, precum și calitatea metalului sudat și rezistența îmbinării sudate pentru fiecare tip de metal utilizat în materialul de muniție.

multe teste detectează defecte care nu sunt vizibile cu ochiul liber.

teste distructive

unele dintre aceste teste, cum ar fi testele de tracțiune și îndoire, sunt distructive, prin faptul că eșantioanele de testare sunt încărcate până când nu reușesc, astfel încât informațiile dorite pot fi obținute.

testele distructive sunt în două categorii:

- teste pe bază de atelier

- teste de laborator (corozive, chimice, microscopice, macroscopice / lupă)

teste nedistructive (NDT)

alte metode de testare, cum ar fi testele cu raze X și hidrostatice, nu sunt distructive (NDT).

acest tip de testare este, de asemenea, denumit nde sau examinare nedistructivă și ndi sau inspecție nedistructivă.

scopul acestor metode este de a examina sudurile fără a provoca daune.

fiecare abordare de testare fizică a sudurii este descrisă mai jos.

testarea distructivă a sudurii fizice

testul etch Acid

acest tip sau testarea fizică a sudurii este utilizată pentru a determina soliditatea unei suduri. Acidul atacă sau reacționează cu marginile fisurilor din bază sau metalul sudat și dezvăluie defectele de sudură, dacă sunt prezente. De asemenea, accentuează limita dintre bază și metalul sudat și, în acest mod, arată dimensiunea sudurii care altfel poate fi indistinctă. Acest test se efectuează de obicei pe o secțiune transversală a articulației.

soluțiile de acid clorhidric, acid azotic, persulfat de amoniu sau iod și iodură de potasiu sunt utilizate în mod obișnuit pentru gravarea oțelurilor carbon și slab aliate.

Încercare de îndoire ghidată

calitatea metalului sudat la fața și rădăcina îmbinării sudate, precum și gradul de penetrare și fuziune cu metalul de bază, sunt determinate prin intermediul testelor de îndoire ghidate. De asemenea, arată eficiența sudurii.

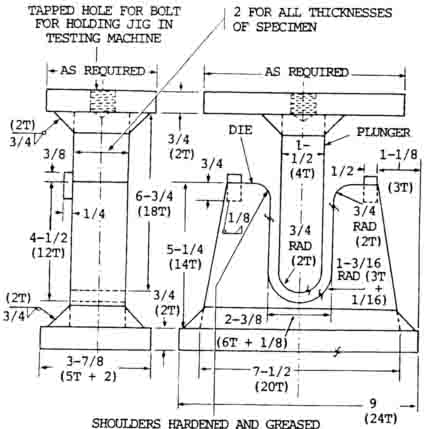

acest tip de testare fizică a sudurii se realizează într-un dispozitiv de fixare (fig.13-1). Aceste eșantioane de testare sunt prelucrate din plăci sudate, a căror grosime trebuie să se încadreze în capacitatea dispozitivului de îndoire. Eșantionul de testare este plasat peste suporturile matriței, care este porțiunea inferioară a dispozitivului de fixare. Pistonul, acționat de sus printr-un cric hidraulic sau alte dispozitive, face ca specimenul să fie forțat și să asigure forma matriței.

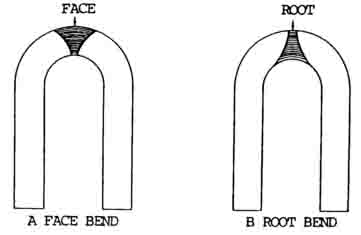

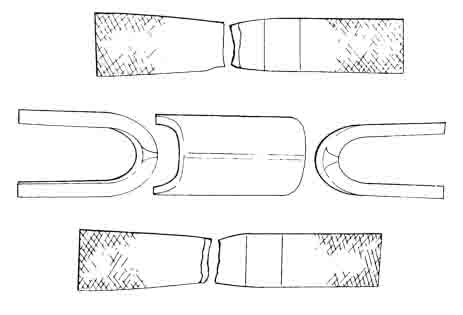

pentru a îndeplini cerințele acestui test, epruvetele trebuie să se îndoaie la 180 de grade și, pentru a fi acceptate ca acceptabile, să nu existe fisuri mai mari de 1/8 in. (3,2 mm) în orice dimensiune ar trebui să apară pe suprafață. Încercările de îndoire a feței se fac în jig cu fața sudurii în tensiune (adică pe partea exterioară a curbei) (a – fig 13-2). Testele de îndoire a rădăcinii se fac cu rădăcina sudurii în tensiune (adică. , în afara curbei) (B-fig 13-2). Epruvetele de încercare cu îndoire ghidată sunt, de asemenea, prezentate în figura 13-3.

Note:

- T = grosimea plăcii de testare

- rulourile întărite pot fi utilizate pe umeri, dacă se dorește

- dimensiuni specifice pentru placa 3/7

- toate dimensiunile afișate sunt în inci

Încercare de îndoire liberă

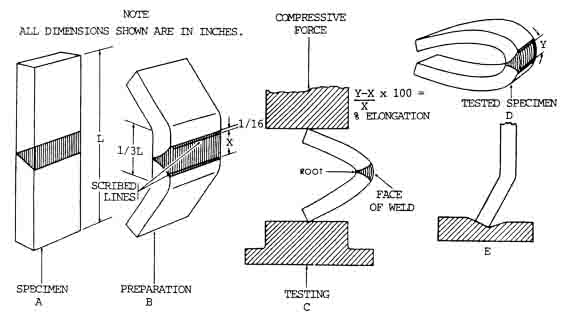

abordarea de testare a sudurii fizice cu îndoire liberă a fost concepută pentru a măsura ductilitatea metalului sudat depus într-o îmbinare de sudură. O probă fizică de testare a sudurii este prelucrată de pe placa sudată cu sudura situată așa cum se arată la A, figura 13-4.

fiecare colț longitudinal al epruvetei se rotunjește pe o rază care nu depășește o zecime din grosimea epruvetei. Mărcile de scule, dacă există, trebuie să fie longitudinale ale eșantionului. Două linii scrise sunt plasate pe fața 1/16 in. (1,6 mm) de la marginea sudurii. Distanța dintre aceste linii este măsurată în inci și înregistrată ca distanța inițială X (b, figura 13-4). Capetele eșantionului de testare sunt apoi îndoite prin unghiuri de aproximativ 30 de grade, aceste curbe fiind de aproximativ o treime din lungimea de la fiecare capăt. Sudura este astfel amplasată central pentru a se asigura că toată îndoirea are loc în sudură.

specimenul îndoit inițial este apoi plasat într-o mașină capabilă să exercite o forță de compresiune mare (C, figura 13-4) și îndoit până la o fisură mai mare de 1/16 in. (1,6 mm) în orice dimensiune apare pe fața sudurii. Dacă nu apar fisuri, îndoirea este continuată până când exemplarele 1/4 in. (6,4 mm) grosime sau sub pot fi testate într-o menghină. Placa mai grea este de obicei testată într-o presă sau un dispozitiv de îndoire.

dacă se utilizează o menghină sau alt tip de dispozitiv de compresie la efectuarea încercării de îndoire liberă, se recomandă prelucrarea plăcilor de contact superioare și inferioare ale echipamentului de îndoire pentru a prezenta suprafețe paralele cu capetele eșantionului (e, figura 13-4). Acest lucru va împiedica specimenul să alunece și să se rupă din mașina de testare pe măsură ce este îndoit.

după îndoirea specimenului până la punctul în care se încheie cotul de testare, distanța dintre liniile trasate pe specimen este din nou măsurată și înregistrată ca distanța Y. pentru a găsi procentul de alungire, scădeți inițialul din distanța finală, împărțiți la distanța inițială și înmulțiți cu 100 (figura 13-4). Cerințele obișnuite pentru trecerea acestui test sunt ca alungirea minimă să fie de 15% și să nu existe fisuri mai mari de 1/16 in. (1.6 mm) în orice dimensiune există pe fața sudurii.

încercarea la curbă liberă este înlocuită în mare măsură de încercarea la curbă ghidată, unde este disponibil echipamentul de testare necesar.

test de îndoire înapoi

testul de îndoire înapoi este un tip de testare fizică a sudurii care este utilizat pentru a determina calitatea metalului sudat și gradul de penetrare în rădăcina y a îmbinării cap la cap sudate. Eșantioanele utilizate sunt similare cu cele necesare pentru testul de îndoire liberă, cu excepția faptului că sunt îndoite cu rădăcina sudurii pe partea de tensiune sau în exterior. Eșantioanele testate trebuie să se îndoaie la 90 de grade fără a se rupe. Acest test este înlocuit în mare măsură de testul de îndoire ghidată.

Nick Break Test

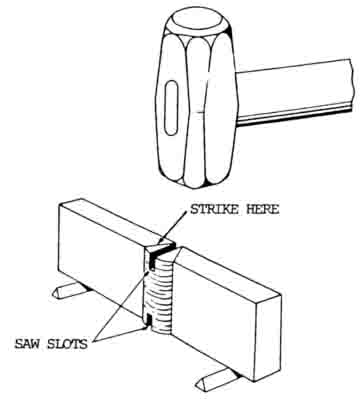

testul nick break a fost conceput pentru a determina dacă metalul sudat al unei îmbinări cap la cap sudate are defecte interne, cum ar fi incluziuni de zgură, buzunare de gaz, fuziune slabă și/sau metal oxidat sau ars. Eșantionul este obținut dintr-o îmbinare sudată, fie prin prelucrare, fie prin tăiere cu o torță de oxiacetilenă. Fiecare margine a sudurii la îmbinare este tăiată cu ajutorul unui ferăstrău tăiat prin centru (figura 13-5). Piesa astfel pregătită este legată peste două blocuri de oțel (figura 13-5) și lipită cu un ciocan greu până când secțiunea sudurii dintre fante se fracturează.

metalul astfel expus trebuie să fie complet topit și fără incluziuni de zgură. Dimensiunea oricărui buzunar de gaz nu trebuie să fie mai mare de 1/16 in. (1.6 mm) peste dimensiunea mai mare și numărul de buzunare de gaz sau pori pe inch pătrat (64.5 sq mm) nu trebuie să depășească 6.

o altă metodă de testare a pauzei este utilizată pentru a determina soliditatea sudurilor de file. Acesta este testul de întrerupere a sudurii fileului. O forță, prin intermediul unei prese, a unei mașini de testare sau a loviturilor unui ciocan, este aplicată pe vârful specimenului în formă de V până când sudura fileului se rupe. Suprafețele fracturii vor fi apoi examinate pentru a fi solide.

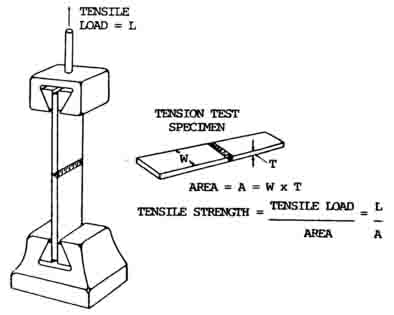

test de rezistență la tracțiune

acest tip de testare a sudurii fizice este utilizat pentru a măsura rezistența unei îmbinări sudate. O porțiune de a pentru a localiza placa sudată este localizați sudura la jumătatea distanței dintre fălcile mașinii de testare (figura 1306). Grosimea lățimii eșantionului de testare se măsoară înainte de testare, iar suprafața în centimetri pătrați se calculează prin înmulțirea acestora înainte de testare , iar suprafața în centimetri pătrați se calculează prin înmulțirea acestor două cifre (a se vedea formula, figura 13-6).

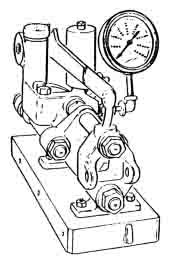

eșantionul de testare a sudurii fizice la tracțiune este apoi montat într-o mașină care va exercita suficientă tracțiune asupra piesei pentru a rupe eșantionul. Prelucrarea de testare poate fi fie staționară, fie portabilă. O mașină de tip portabil, care funcționează pe principiul hidraulic și capabilă să tragă, precum și să îndoaie eșantioane de testare, este prezentată în figura 13-7.

pe măsură ce specimenul este testat în această mașină, sarcina în lire sterline este înregistrată pe ecartament. În tipurile staționare, sarcina aplicată poate fi înregistrată pe o grindă de echilibrare. În ambele cazuri, se înregistrează sarcina la punctul de rupere. Eșantioanele de încercare rupte prin încercarea de rezistență la tracțiune sunt prezentate în figura 13-3.

rezistența la tracțiune, care este definită ca stres în lire sterline pe inch pătrat, se calculează prin împărțirea sarcinii de rupere a piesei de testare la aria secțiunii transversale originale a specimenului. Cerințele obișnuite pentru rezistența la tracțiune a sudurilor constau în faptul că eșantionul trebuie să tragă cel puțin 90% din rezistența la tracțiune a metalelor de bază.

rezistența la forfecare a sudurilor filetate transversale și longitudinale este determinată de tensiunea de tracțiune pe eșantioanele de încercare. Lățimea specimenului este măsurată în centimetri. Specimenul este rupt sub sarcină de tracțiune, iar sarcina maximă în kilograme este determinată. Rezistența la forfecare a sudurii în kilograme pe inch liniar este determinată prin împărțirea sarcinii maxime la lungimea sudurii filetate care s-a rupt. Puterea de forfecare în lire sterline pe inch pătrat se obține prin împărțirea puterea de forfecare în lire sterline pe inch liniar de dimensiunea medie gât de sudură în inci. Eșantioanele de testare sunt făcute mai largi decât este necesar și prelucrate până la dimensiune.

Related read: tipuri comune de defecte de sudare

teste nedistructive

test hidrostatic

acesta este un tip nedistructiv de testare fizică a sudurii utilizat pentru a verifica calitatea sudurilor pe recipiente închise, cum ar fi recipiente sub presiune și rezervoare. Testul constă, de obicei, în umplerea vasului cu apă și aplicarea unei presiuni mai mari decât presiunea de lucru a vasului. Uneori, rezervoarele mari sunt umplute cu apă care nu este sub presiune pentru a detecta eventualele scurgeri prin suduri defecte. O altă metodă este testarea cu ulei și apoi aburirea vasului. Scurgerea din spate a uleiului din spatele căptușelii apare vizibil.

test de particule magnetice

aceasta este o metodă fizică de testare sau inspecție a sudurii utilizată pe suduri și piese din oțeluri aliate magnetice. Se aplică numai materialelor feromagnetice în care sudura depusă este, de asemenea, feromagnetică. Un câmp magnetic puternic este configurat în piesa inspectată prin intermediul curenților electrici de mare amperaj.

un câmp de scurgere va fi configurat de orice discontinuitate care interceptează acest câmp în parte. Stâlpii locali sunt produși de câmpul de scurgere. Acești poli atrag și dețin particule magnetice care sunt plasate pe suprafață în acest scop. Modelul de particule produs pe suprafață indică prezența unei discontinuități sau a unui defect pe sau aproape de suprafața piesei.

testarea cu raze X

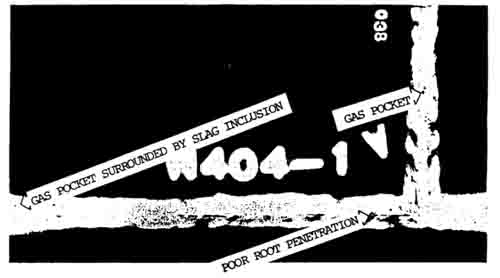

aceasta este o metodă de testare a sudurii fizice radiografice utilizată pentru a dezvălui prezența și natura defectelor interne ale unei suduri, cum ar fi fisurile, zgura, găurile de suflare și zonele în care lipsește fuziunea adecvată. În practică, un tub cu raze X este plasat pe o parte a plăcii sudate și un film cu raze X, cu o emulsie sensibilă specială, pe cealaltă parte. Când sunt dezvoltate, defectele metalului apar ca pete și benzi întunecate, care pot fi interpretate de un operator cu experiență în această metodă de inspecție.

porozitatea și penetrarea defectă a rădăcinilor, așa cum sunt prezentate prin inspecția cu raze X, sunt prezentate în figura 13-8.

instrucțiuni pentru manipularea aparatelor cu raze X pentru a evita ahrm personalului de operare se găsesc în: Cod standard American pentru utilizarea industrială a razelor X

test cu raze Gamma

acest test este o metodă de testare și inspecție fizică radiografică a sudurii similară cu metoda cu raze X descrisă în paragraful privind testarea etch-ului acid, cu excepția faptului că razele gamma emană dintr-o capsulă de sulfat de radiu în locul unui tub cu raze X.

datorită lungimilor de undă scurte ale razelor gamma, penetrarea secțiunilor de grosime considerabilă este posibilă, dar timpul necesar expunerii pentru orice grosime a metalului este mult mai lung decât cel necesar pentru razele X din cauza ratei mai lente la care sunt produse razele gamma.

testarea cu raze X este utilizată pentru majoritatea inspecțiilor radiografice, dar echipamentele cu raze gamma au avantajul de a fi extrem de portabile.

test Penetrant Fluorescent (test colorant)

Inspecția penetrantă fluorescentă este o metodă de testare fizică nedistructivă a sudurii prin care fisurile, porii, scurgerile și alte discontinuități pot fi localizate în materiale solide. Este deosebit de util pentru localizarea defectelor de suprafață în materiale nemagnetice, cum ar fi sudurile din aluminiu, magneziu și oțel austenitic și pentru localizarea scurgerilor în toate tipurile de suduri. Această metodă folosește material lavabil cu apă, foarte fluorescent, care are calități excepționale de penetrare.

acest material este aplicat pe suprafața curată și uscată a metalului pentru a fi inspectat prin periere, pulverizare sau scufundare. Excesul de material este îndepărtat prin clătire, ștergere cu cârpe curate îmbibate cu apă sau prin sablare. Apoi se aplică un dezvoltator de tip umed sau uscat. Discontinuitățile suprafețelor care au fost curățate corespunzător, tratate cu penetrantul, clătite și tratate cu dezvoltatorul prezintă indicații fluorescente strălucitoare sub lumină neagră.

avantajele acestei metode de testare a sudurii fizice:

- bun pentru metale feroase și neferoase

- cost redus

- ușor de aplicat și interpretat

- instruire minimă

dezavantaje:

- s-ar putea dor de probleme sub suprafața

- nu poate lucra pe materiale poroase

tipuri de colorant:

- tip A: Fluorescent care emite lumină vizibilă atunci când este vizualizat folosind o lumină neagră

- tip B: colorant viu colorat care poate fi inspectat în lumină obișnuită. Simplu de utilizat și bun pentru testarea în domeniu.

teste de duritate

duritatea poate fi definită ca fiind capacitatea unei substanțe de a rezista la indentarea deplasării localizate. Pur și simplu a spus, rezistență la indentare, uzură și abraziune. Testul de duritate aplicat de obicei este un test nedistructiv, utilizat în principal în laborator și nu în mare măsură pe teren. Testele de duritate sunt utilizate ca mijloc de control al proprietăților materialelor utilizate în scopuri specifice după ce duritatea dorită a fost stabilită pentru aplicația respectivă.

un test de duritate este utilizat pentru a determina duritatea metalului sudat. Prin testarea atentă a unei îmbinări sudate, zonele dure pot fi izolate și se determină amploarea efectului căldurii de sudură asupra proprietăților metalului de bază.

echipamente de testare a durității

test fișier:

cea mai simplă metodă de determinare a durității comparative este testul fișier. Se efectuează prin rularea unui fișier sub presiune manuală asupra piesei testate. Se pot obține informații cu privire la faptul dacă metalul testat este mai dur sau mai moale decât pila sau alte materiale cărora li s-a administrat același tratament.

mașini de testare a durității:

există mai multe tipuri de mașini de testare a durității. Fiecare dintre ele este singular prin faptul că designul său funcțional se pretează cel mai bine domeniului sau aplicației particulare pentru care este destinată mașina. Cu toate acestea, mai multe tipuri de mașini pot fi utilizate pe un anumit metal, iar valorile durității obținute pot fi corelate satisfăcător. Două tipuri de mașini sunt utilizate cel mai frecvent în testele de laborator pentru duritatea metalului: testerul de duritate Brinell și testerul de duritate Rockwell.

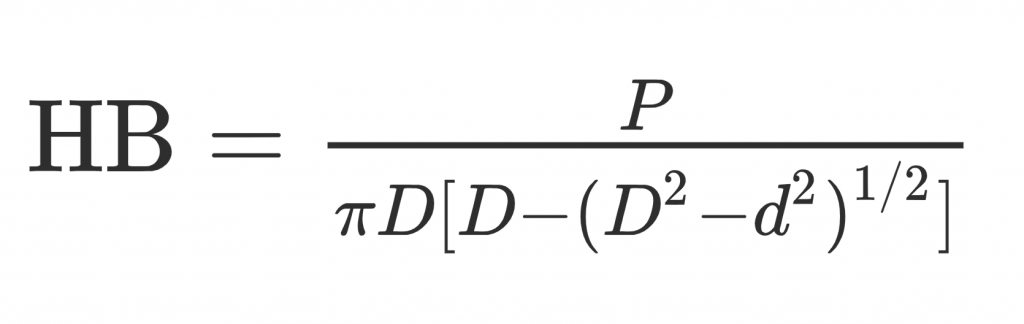

- test de duritate Brinellîn testele Brinell, eșantionul este montat pe nicovala mașinii și se aplică o sarcină de 6620 lb (3003 kg) pe o bilă de oțel călit care este în contact cu suprafața eșantionului testat. Bila de oțel este de 0,4 in. (10,2 mm) în diametru. Sarcina este lăsată să rămână 1/2 minut și este apoi eliberată, iar adâncimea depresiunii făcută de minge pe specimen este măsurată.Trebuie remarcat faptul că, pentru a facilita determinarea durității Brinell, se măsoară de fapt diametrul depresiunii, mai degrabă decât adâncimea. Graficele numerelor de duritate Brinell au fost pregătite pentru o serie de diametre de impresie. Aceste diagrame sunt utilizate în mod obișnuit pentru a determina numerele Brinell.Numărul de duritate Brinell rezultat este obținut prin următoarea formulă:

HB = numărul de duritate Brinell

D = diametrul mingii (mm),

d = diametrul rezultantului, recuperat indentare circulară (mm)

P = sarcină aplicată (kg) - Rockwell duritate Testerprincipiul testerului Rockwell este în esență același cu testerul Brinell. Acesta diferă de testerul Brinell prin faptul că o sarcină mai mică este impresionată pe o bilă mai mică sau un diamant în formă de con. Adâncimea indentării este măsurată și indicată pe un cadran atașat la mașină. Duritatea este exprimată în cifre arbitrare numite „numere Rockwell.”Acestea sunt prefixate cu o notație de Litere, cum ar fi” B „sau” C”, pentru a indica dimensiunea mingii utilizate, sarcina impresionată și scala utilizată în test.

alte teste sunt Vickers diamond pyramid și Scleroscope.

test Magnaflux

aceasta este o metodă rapidă, nedistructivă de testare a sudurii fizice pentru localizarea defectelor la sau în apropierea suprafeței oțelului și a aliajelor sale magnetice prin magnetizare corectă și aplicarea particulelor feromagnetice.

principii de bază

în toate scopurile practice, inspecția magnaflux poate fi comparată cu utilizarea unei lupe ca metodă fizică de testare a sudurii. În loc de a folosi un pahar, cu toate acestea, un câmp magnetic și pulberi feromagnetice sunt folosite. Metoda de inspecție a particulelor magnetice se bazează pe două principii: unul, că un câmp magnetic este produs într-o bucată de metal atunci când un curent electric este curgea prin sau în jurul ei; doi, că poli minute sunt stabilite pe suprafața metalului ori de câte ori acest câmp magnetic este rupt sau distorsionat.

când particulele feromagnetice sunt aduse în vecinătatea unei părți magnetizate, ele sunt puternic atrase de acești poli și sunt ținute mai ferm de ele decât de restul suprafeței piesei, formând astfel o indicație vizibilă.

curent turbionar (testare electromagnetică)

testarea curentului turbionar (electromagnetic) este o metodă de testare nedistructivă bazată pe principiul că un curent electric va curge în orice conductor supus unui câmp magnetic în schimbare. Este utilizat pentru a verifica sudurile din materiale magnetice și nemagnetice și este deosebit de util în testarea barelor, fileurilor, țevilor sudate și tuburilor. Frecvența poate varia de la 50 Hz la 1 MHz, în funcție de tipul și grosimea metodelor actuale ale materialului. Primul se referă la teste în care permeabilitatea magnetică a unui material este factorul care afectează rezultatele testelor, iar cel de-al doilea la teste în care conductivitatea electrică este factorul implicat.

testarea nedistructivă a sudurii fizice prin metode de curent turbionar implică inducerea curenților electrici (curenți turbionari sau Foucault) într-o piesă de testare și măsurarea modificărilor produse în acești curenți prin discontinuități sau alte diferențe fizice în piesa de testare. Astfel de teste pot fi utilizate nu numai pentru a detecta discontinuitățile, ci și pentru a măsura variațiile dimensiunilor și rezistivității piesei de testare. Deoarece rezistivitatea depinde de proprietăți precum compoziția chimică (puritate și aliere), orientarea cristalului, tratamentul termic și duritatea, aceste proprietăți pot fi, de asemenea, determinate indirect. Metodele electromagnetice sunt clasificate ca metode magneto-inductive și curenți turbionari. Primul se referă la teste în care permeabilitatea magnetică a unui material este factorul care afectează rezultatele testelor, iar cel de-al doilea la teste în care conductivitatea electrică este factorul implicat.

o metodă de producere a curenților turbionari într-o epruvetă de testare este de a transforma epruveta în miezul unei bobine de inducție cu curent alternativ (ac). Există două moduri de măsurare a modificărilor care apar în magnitudinea și distribuția acestor curenți. Primul este de a măsura componenta rezistivă a impedanței bobinei excitante (sau a unei bobine de testare secundare), iar al doilea este de a măsura componenta inductivă a impedanței bobinei excitante (sau a unei bobine secundare). Echipamentele electronice au fost dezvoltate pentru măsurarea componentelor de impedanță rezistivă sau inductivă individual sau simultan.

curenții turbionari sunt induși în epruveta conductoare prin alternarea inducției electromagnetice sau a acțiunii transformatorului. Curenții turbionari sunt de natură electrică și au toate proprietățile asociate curenților electrici. La generarea curenților turbionari, piesa de testare, care trebuie să fie un conductor, este adusă în câmpul unei bobine care transportă curent alternativ. Bobina poate înconjura piesa, poate sub forma unei sonde sau, în cazul formelor tubulare, poate înfășurată pentru a se potrivi într-un tub sau țeavă. Un curent turbionar în specimenul metalic își stabilește, de asemenea, propriul câmp magnetic care se opune câmpului magnetic original. Impedanța bobinei excitante sau a unei a doua bobine cuplate la prima, în imediata apropiere a specimenului, este afectată de prezența curenților turbionari induși. Această a doua bobină este adesea folosită ca o comoditate și se numește sensing or pick up coil. Calea curentului turbionar este distorsionată de prezența unei discontinuități. O fisură deviază și aglomerează curenții turbionari. În acest mod, impedanța aparentă a bobinei este modificată de prezența defectului. Această modificare poate fi măsurată și este utilizată pentru a oferi o indicație a defectelor sau diferențelor în structura fizică, chimică și metalurgică. Discontinuitățile subterane pot fi, de asemenea, detectate, dar curentul scade odată cu adâncimea.

testarea emisiilor acustice

testarea emisiilor acustice (AET) metodele de testare fizică a sudurii sunt considerate în prezent suplimentare față de alte metode de testare nedistructivă. Cu toate acestea, acestea au fost aplicate în timpul testării probelor, inspecțiilor recurente, serviciului și fabricării.

testarea emisiilor acustice constă în detectarea semnalelor acustice produse prin deformarea plastică sau formarea fisurilor în timpul încărcării. Aceste semnale sunt prezente într-un spectru larg de frecvență, împreună cu zgomotul ambiental din multe alte surse. Traductoarele, plasate strategic pe o structură, sunt activate de semnalele care sosesc. Prin metode de filtrare adecvate, zgomotul ambiental din semnalul compozit este redus în mod semnificativ. Orice sursă de semnale semnificative este reprezentată prin triangulare pe baza timpilor de sosire a acestor semnale la diferitele traductoare.

testarea Feritei

efectele conținutului de ferită

depozitele de sudură din oțel inoxidabil complet austenitice au tendința de a dezvolta fisuri mici chiar și în condiții de reținere minimă. Aceste mici fisuri tind să fie amplasate transversal la linia de fuziune a sudurii în trecerile de sudură și metalul de bază care au fost reîncălzite până în apropierea punctului de topire al materialului prin treceri de sudură ulterioare. Fisurile sunt în mod clar defecte dăunătoare și nu pot fi tolerate. Pe de altă parte, efectul fisurilor asupra performanței sudării este mai puțin clar, deoarece aceste micro-fisuri sunt rapid izbucnite de matricea austenitică foarte dură. Depozitele de sudură fisurate au funcționat satisfăcător în condiții foarte severe. Cu toate acestea, tendința de a forma fisuri merge în general mână în mână cu tendința de fisurare mai mare, deci este adesea de dorit să se evite metalele de sudură sensibile la fisuri.

prezența unei mici fracțiuni a fazei de ferită Delta magnetică într-un depozit de sudură altfel austenitic (nemagnetic) are o influență în prevenirea atât a fisurării liniei centrale, cât și a fisurării. Cantitatea de ferită delta din materialul sudat este în mare parte controlată de un echilibru în compoziția metalului sudat între elementele care promovează ferita (cromul, siliciul, molibdenul și columbiul sunt cele mai frecvente) și elementele care promovează austenita (nichelul, manganul, carbonul și azotul sunt cele mai frecvente). Cu toate acestea, ferita delta excesivă poate avea efecte adverse asupra proprietăților metalului sudat. Cu cât este mai mare cantitatea de ferită delta, cu atât mai mică va fi ductilitatea și duritatea metalului sudat. Ferita Delta este, de asemenea, atacată preferențial în câteva medii corozive, cum ar fi ureea. În expunerea extinsă la temperaturi cuprinse între 900 și 1700 CTF (482 până la 927 CTF), ferita tinde să se transforme parțial într-un compus intermetalic fragil care fragilizează grav sudarea.

indicatoarele portabile de ferită sunt proiectate pentru utilizare la fața locului. Conținutul de ferită al depozitului de sudură poate fi indicat în procente de ferită și poate fi între paranteze între două valori. Acest lucru asigură un control suficient în majoritatea aplicațiilor în care este specificat un conținut minim de ferită sau un interval de ferită.