testerna som beskrivs nedan har utvecklats för att kontrollera svetsoperatörens skicklighet samt svetsmetallens kvalitet och styrkan hos den svetsade fogen för varje typ av metall som används i ordnance-material.

många tester upptäcker defekter som inte är synliga för blotta ögat.

destruktiva tester

några av dessa tester, såsom drag-och böjningstester, är destruktiva, eftersom testproverna laddas tills de misslyckas, så att önskad information kan erhållas.

destruktiva tester finns i två kategorier:

- Verkstadsbaserade tester

- laboratorietester (frätande, kemisk, mikroskopisk, makroskopisk / förstoringsglas)

icke-destruktiva tester (NDT)

andra testmetoder, såsom röntgen-och hydrostatiska tester, är inte destruktiva (NDT).

denna typ av testning kallas också NDE eller icke-förstörande undersökning och ndi eller icke-förstörande inspektion.

målet med dessa metoder är att undersöka svetsarna utan att orsaka skador.

varje svetsfysisk testmetod beskrivs nedan.

destruktiv fysisk Svetsprovning

Syraetsningstest

denna typ eller fysisk svetsprovning används för att bestämma svetsens sundhet. Syran attackerar eller reagerar med kanterna på sprickor i basen eller svetsmetallen och avslöjar svetsdefekter, om de finns. Det accentuerar också gränsen mellan basen och svetsmetallen och visar på detta sätt svetsens storlek som annars kan vara otydlig. Detta test utförs vanligtvis på ett tvärsnitt av leden.

lösningar av saltsyra, salpetersyra, ammoniumpersulfat eller jod och kaliumjodid används ofta för etsning av kol och låglegerade stål.

styrd Böjningstest

svetsmetallens kvalitet vid den svetsade fogens yta och rot, liksom graden av penetration och fusion till oädel metall, bestäms med hjälp av styrda böjningstester. Det visar också svetsens effektivitet.

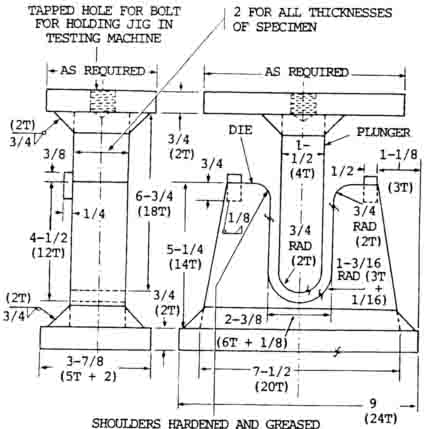

denna typ av fysisk svetsprovning görs i en jigg (fig 13-1). Dessa provprover bearbetas av svetsade plattor, vars tjocklek måste ligga inom böjningsjiggens kapacitet. Testprovet placeras över stöden på munstycket som är den nedre delen av jiggen. Kolven, som drivs ovanifrån av en hydraulisk domkraft eller andra anordningar, får provet att tvingas in i och för att säkerställa formen på munstycket.

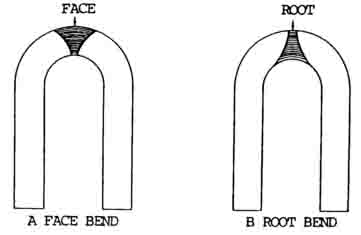

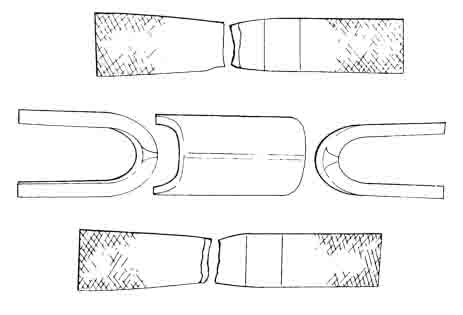

för att uppfylla kraven i detta test måste proverna böja 180 grader och, för att accepteras som acceptabelt, inga sprickor större än 1/8 tum. (3,2 mm) i vilken dimension som helst ska visas på ytan. Ansiktsböjningstesterna görs i jiggen med svetsens yta i spänning (dvs på utsidan av böjningen) (a – fig 13-2). Rotböjningstesterna görs med svetsens rot i spänning(dvs., på utsidan av böjningen) (B – fig 13-2). Styrda böjprover visas också i figur 13-3.

Anteckningar:

- T=Testplattans tjocklek

- härdade rullar kan användas på axlar om så önskas

- specifika mått för 3/7 platta

- alla mått som visas är i tum

Free Bend Test

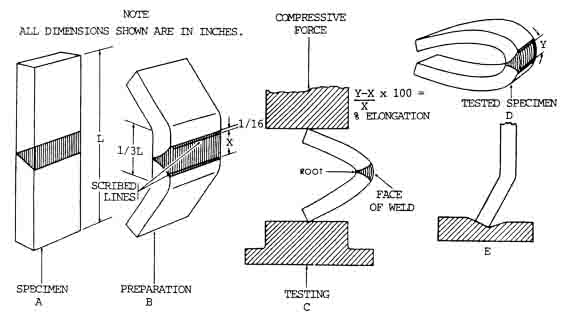

free bend physical weld testing-metoden har utformats för att mäta svetsmetallens duktilitet deponeras i en svetsfog. Ett fysiskt svetsprovningsprov bearbetas från den svetsade plattan med svetsen placerad som visas vid A, figur 13-4.

varje hörn längs provexemplaret ska avrundas i en radie som inte överstiger en tiondel av provexemplarets tjocklek. Verktygsmärken, om sådana finns, ska vara på längden av provexemplaret. Två ritade linjer placeras på ansiktet 1/16 in. (1,6 mm) in från kanten av svetsen. Avståndet mellan dessa linjer mäts i tum och registreras som det ursprungliga avståndet X (B, figur 13-4). Testprovets ändar böjs sedan genom vinklar på cirka 30 grader, dessa böjningar är ungefär en tredjedel av längden in från varje ände. Svetsen är således placerad centralt för att säkerställa att all böjning sker i svetsen.

provet böjt initialt placeras sedan i en maskin som kan utöva en stor tryckkraft (C, figur 13-4) och böjs tills en spricka större än 1/16 tum. (1,6 mm) i någon dimension visas på framsidan av svetsen. Om inga sprickor uppträder fortsätter böjningen tills proverna är 1/4 tum. (6,4 mm) tjock eller under kan testas i ett skruvstäd. Den tyngre plattan testas vanligtvis i en press-eller böjjigg.

oavsett om en skruvstäd eller annan typ av kompressionsanordning används vid friböjningstestet, är det lämpligt att bearbeta böjningsutrustningens övre och nedre kontaktplattor för att presentera ytor parallellt med preparatets ändar (e, figur 13-4). Detta förhindrar att provet glider och snappar ut ur testmaskinen när det är böjt.

efter böjning av provet till den punkt där testböjningen avslutas mäts avståndet mellan de ritade linjerna på provet igen och registreras som avståndet Y. För att hitta procentandelen förlängning, subtrahera initialen från det slutliga avståndet, dividera med initialavståndet och multiplicera med 100 (figur 13-4). De vanliga kraven för att klara detta test är att minsta förlängningen är 15 procent och att inga sprickor större än 1/16 tum. (1.6 mm) i vilken dimension som helst finns på svetsens yta.

free bend-testet ersätts till stor del av guided bend-testet där den nödvändiga testutrustningen finns tillgänglig.

Ryggböjningstest

ryggböjningstestet är en typ av fysisk svetsprovning som används för att bestämma svetsmetallens kvalitet och graden av penetration i roten på Y på den svetsade stötfogen. De använda proverna liknar de som krävs för det fria böjprovet förutom att de är böjda med svetsroten på spänningssidan eller utanför. De testade proverna måste böja 90 grader utan att bryta isär. Detta test ersätts till stor del av det guidade böjtestet.

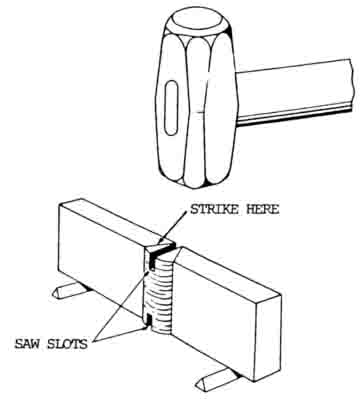

Nick Break Test

nick break-testet har utformats för att avgöra om svetsmetallen i en svetsad stumfog har några inre defekter, såsom slagginkluderingar, gasfickor, dålig fusion och/eller oxiderad eller bränd metall. Provet erhålls från en svetsad stumfog antingen genom bearbetning eller genom skärning med en oxiacetylenbrännare. Varje kant av svetsen vid fogen är slitsad med hjälp av en såg som skärs genom mitten (figur 13-5). Det sålunda framställda stycket överbryggas över två stålblock (figur 13-5) och fastnar med en tung hammare tills svetsdelen mellan slitsarna spricker.

den sålunda exponerade metallen ska vara helt smält och fri från slagginneslutningar. Storleken på en gasficka får inte vara större än 1/16 tum. (1,6 mm) över den större dimensionen och antalet gasfickor eller porer per kvadrattum (64,5 kvm) bör inte överstiga 6.

en annan brytningstestmetod används för att bestämma kälsvetsarnas sundhet. Detta är kälsvetsbrytningstestet. En kraft, med hjälp av en press, en testmaskin eller slag av en hammare, appliceras på toppen av det v-formade provet tills filetsvetsen brister. Ytorna på frakturen kommer sedan att undersökas för sundhet.

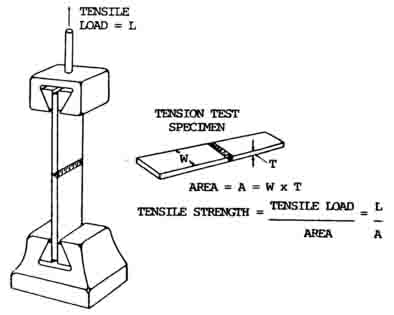

Draghållfasthetsprovning

denna typ av fysisk svetsprovning används för att mäta styrkan hos en svetsad Fog. En del av A för att lokalisera den svetsade plattan är lokalisera svetsen halvvägs mellan käftarna hos testmaskinen (figur 1306). Testprovets bredd tjocklek mäts före testning , och området i kvadrattum beräknas genom att multiplicera dessa före testning, och området i kvadrattum beräknas genom att multiplicera dessa två figurer (se Formel, figur 13-6).

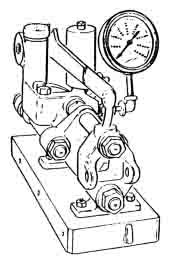

det fysiska svetsprovningsprovet för draghållfasthet monteras sedan i en maskin som kommer att utöva tillräckligt drag på biten för att bryta provet. Testbearbetningen kan vara antingen en stationär eller en bärbar typ. En maskin av bärbar typ, som arbetar med hydraulisk princip och kan dra såväl som böjningsprover, visas i figur 13-7.

när provet testas i denna maskin registreras belastningen i pund på mätaren. I de stationära typerna kan den applicerade belastningen registreras på en balanseringsbalk. I båda fallen registreras belastningen vid brytningspunkten. Prov som brutits av draghållfasthetsprovet visas i figur 13-3.

draghållfastheten, som definieras som spänning i pund per kvadrattum, beräknas genom att dividera provstyckets brytbelastning med provets ursprungliga tvärsnittsarea. De vanliga kraven för svetsarnas draghållfasthet är att provet ska dra minst 90 procent av draghållfastheten i basmetallen.

skärhållfastheten hos tvärgående och längsgående kälsvetsar bestäms av dragspänning på provproverna. Provets bredd mäts i tum. Provet bryts under dragbelastning och den maximala belastningen i Pund bestäms. Skärhållfastheten hos svetsen i pounds per linjär tum bestäms genom att dividera den maximala belastningen med längden på kälsvetsen som brustit. Skjuvhållfastheten i pund per kvadrattum erhålls genom att dividera skjuvhållfastheten i pund per linjär tum med svetsens genomsnittliga halsdimension i tum. Testproverna görs bredare än vad som krävs och bearbetas ner till storlek.

relaterad läsning: vanliga typer av svetsfel

icke-destruktiva tester

hydrostatisk Test

Detta är en icke-förstörande typ av fysisk svetsprovning som används för att kontrollera svetsens kvalitet på slutna behållare som tryckkärl och tankar. Testet består vanligtvis av att fylla kärlet med vatten och applicera ett tryck som är större än kärlets arbetstryck. Ibland fylls stora tankar med vatten som inte är under tryck för att upptäcka eventuellt läckage genom defekta svetsar. En annan metod är att testa med olja och sedan ånga ut kärlet. Tillbaka läckage av olja bakom fodret visar sig synligt.

Magnetic Particle Test

Detta är en fysisk svetsprovning eller inspektionsmetod som används på svetsar och delar av magnetiska legeringsstål. Den är endast tillämplig på ferromagnetiska material där den avsatta svetsen också är ferromagnetisk. Ett starkt magnetfält sätts upp i stycket som inspekteras med hjälp av elektriska strömmar med hög strömstyrka.

ett läckagefält kommer att ställas in av någon diskontinuitet som avlyssnar detta fält i delen. Lokala poler produceras av läckagefältet. Dessa poler lockar och håller magnetiska partiklar som placeras på ytan för detta ändamål. Partikelmönstret som produceras på ytan indikerar närvaron av en diskontinuitet eller defekt på eller nära ytan på delen.

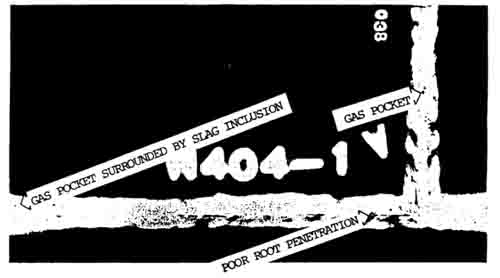

Röntgenprovning

detta är en radiografisk fysisk svetsprovningsmetod som används för att avslöja närvaron och arten av inre defekter i en svets, såsom sprickor, slagg, blåshål och zoner där korrekt fusion saknas. I praktiken placeras ett röntgenrör på ena sidan av den svetsade plattan och en röntgenfilm med en speciell känslig emulsion på andra sidan. När de utvecklas uppträder defekterna i metallen som mörka fläckar och band, vilket kan tolkas av en operatör som har erfarenhet av denna inspektionsmetod.

porositet och defekt rotpenetration som avslöjas genom röntgeninspektion visas i figur 13-8.

instruktioner för hantering av röntgenapparater för att undvika ahrm till operativ personal finns i: Amerikansk standardkod för industriell användning av röntgenstrålar

Gammastrålningstest

detta test är en radiografisk fysikalisk svetsprovnings-och inspektionsmetod som liknar röntgenmetoden som beskrivs i stycket om syraetsningstestning, förutom att gammastrålarna kommer från en kapsel radiumsulfat istället för ett röntgenrör.

på grund av de korta våglängderna hos gammastrålar är penetrationen av sektioner med avsevärd tjocklek möjlig, men den tid som krävs för exponering för vilken metalltjocklek som helst är mycket längre än den som krävs för röntgenstrålar på grund av den långsammare hastighet med vilken gammastrålarna produceras.

röntgenprovning används för de flesta röntgeninspektioner, men gammastrålningsutrustning har fördelen att den är extremt bärbar.

fluorescerande Penetrant Test (färgämne Test)

fluorescerande penetrant inspection är en icke-förstörande fysisk svetsprovningsmetod med hjälp av vilken sprickor, porer, läckor och andra diskontinuiteter kan lokaliseras i fasta material. Det är särskilt användbart för att lokalisera ytdefekter i icke-magnetiska material som aluminium -, magnesium-och austenitiska stålsvetsar och för att lokalisera läckor i alla typer av svetsar. Denna metod använder sig av vatten tvättbart, mycket fluorescerande material som har exceptionella penetrationskvaliteter.

detta material appliceras på den rena, torra ytan på metallen som ska inspekteras genom borstning, sprutning eller doppning. Överskottsmaterialet avlägsnas genom sköljning, torkning med rena vattendränkta trasor eller genom sandblästring. En utvecklare av våt eller torr typ appliceras sedan. Diskontinuiteter i ytor som har rengjorts ordentligt, behandlats med penetranten, sköljts och behandlats med utvecklaren visar lysande fluorescerande indikationer under svart ljus.

fördelar med denna fysiska svetsprovningsmetod:

- bra för järnhaltiga och icke järnhaltiga metaller

- låg kostnad

- lätt att applicera och tolka

- Minimal träning

nackdelar:

- kan missa problem under ytan

- kan inte fungera på porösa material

typer av färgämne:

- Typ A: fluorescerande som avger synligt ljus när det ses med ett svart ljus

- Typ B: ljust färgat färgämne som kan inspekteras i vanligt ljus. Enkel att använda och bra för testning i fältet.

Hårdhetstester

hårdhet kan definieras som förmågan hos ett ämne att motstå indrag av lokal förskjutning. Enkelt sagt, motstånd mot indrag, slitage och nötning. Hårdhetstestet som vanligtvis tillämpas är ett icke-förstörande test, som främst används i laboratoriet och inte i någon stor utsträckning i fältet. Hårdhetsprov används som ett sätt att kontrollera egenskaperna hos material som används för specifika ändamål efter att önskad hårdhet har fastställts för den specifika applikationen.

ett hårdhetsprov används för att bestämma hårdheten hos svetsmetall. Genom noggrann provning av en svetsad Fog kan de hårda områdena isoleras och omfattningen av svetsvärmens effekt på basmetallens egenskaper bestäms.

Hårdhetsprovningsutrustning

Filtest:

den enklaste metoden för att bestämma jämförande hårdhet är filtestet. Det utförs genom att köra en fil under manuellt tryck över biten som testas. Information kan erhållas om den testade metallen är hårdare eller mjukare än filen eller andra material som har fått samma behandling.

Hårdhetsprovningsmaskiner:

det finns flera typer av hårdhetsprovningsmaskiner. Var och en av dem är singulär genom att dess funktionella design bäst lämpar sig för det specifika fältet eller applikationen som maskinen är avsedd för. Emellertid kan mer än en typ av maskin användas på en given metall, och de erhållna hårdhetsvärdena kan korreleras tillfredsställande. Två typer av maskiner används oftast i laboratorietester för metallhårdhet: Brinell hårdhetsprovare och Rockwell hårdhetsprovare.

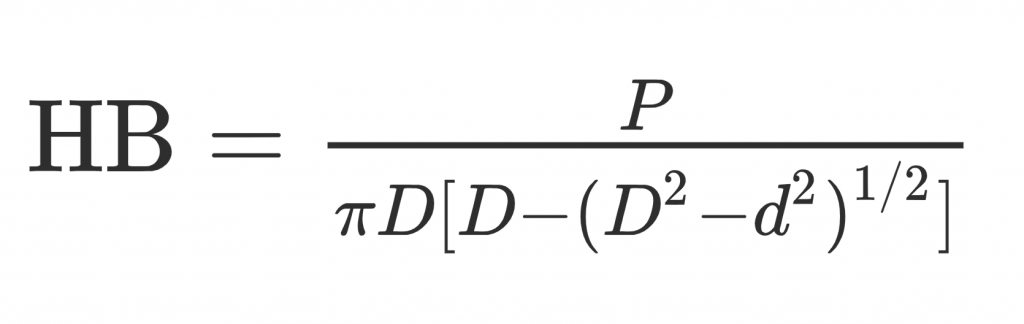

- Brinell Hårdhetstesterin i Brinell-testerna monteras provet på maskinens städ och en belastning på 6620 lb (3003 kg) appliceras mot en härdad stålkula som är i kontakt med ytan på provet som testas. Stålkulan är 0,4 tum. (10,2 mm) i diameter. Lasten får förbli 1/2 minut och släpps sedan, och djupet av fördjupningen som görs av bollen på provet mäts.Det bör noteras att för att underlätta bestämningen av Brinellhårdhet mäts diametern på fördjupningen snarare än djupet faktiskt. Diagram över Brinell hårdhetsnummer har förberetts för en rad intrycksdiametrar. Dessa diagram används ofta för att bestämma Brinell-nummer.Det resulterande Brinell-hårdhetsnumret erhålls med följande formel:

HB = Brinell hårdhetsnummer

D = kuldiameter (mm),

d = diameter på den resulterande, Återvunna cirkulära indragningen (mm)

P = applicerad belastning (kg) - Rockwell Hårdhetstesterprincipen för Rockwell-testaren är i huvudsak densamma som Brinell-testaren. Det skiljer sig från Brinell tester genom att en mindre belastning är imponerad på en mindre boll eller konformad diamant. Djupet på indragningen mäts och anges på en ratt som är fäst vid maskinen. Hårdheten uttrycks i godtyckliga siffror som kallas ” Rockwell numbers.”Dessa är prefixerade med en bokstavsnotation som ”B” eller ”C” för att ange storleken på den använda bollen, den imponerade belastningen och skalan som används i testet.

andra tester är Vickers diamond pyramid och Scleroscope.

Magnaflux Test

Detta är en snabb, icke-destruktiv fysisk svetsprovningsmetod för att lokalisera defekter vid eller nära ytan av stål och dess magnetiska legeringar med hjälp av korrekt magnetisering och applicering av ferromagnetiska partiklar.

grundläggande principer

för alla praktiska ändamål kan magnaflux-inspektion liknas vid användningen av ett förstoringsglas som en fysisk svetsprovningsmetod. Istället för att använda ett glas används emellertid ett magnetfält och ferromagnetiska pulver. Metoden för magnetisk partikelinspektion bygger på två principer: en, att ett magnetfält produceras i en metallbit när en elektrisk ström strömmar genom eller runt den; två, att minutpoler sätts upp på metallens yta varhelst detta magnetfält bryts eller förvrängs.

när ferromagnetiska partiklar förs in i närheten av en magnetiserad del lockas de starkt av dessa poler och hålls fastare mot dem än till resten av delens yta och bildar därmed en synlig indikation.

virvelström (elektromagnetisk testning)

virvelström (elektromagnetisk) testning är en icke-förstörande testmetod baserad på principen att en elektrisk ström kommer att strömma i vilken ledare som helst som utsätts för ett föränderligt magnetfält. Det används för att kontrollera svetsar i magnetiska och icke-magnetiska material och är särskilt användbart vid testning av stänger, fileter, svetsade rör och rör. Frekvensen kan variera från 50 Hz till 1 MHz, beroende på typ och tjocklek på materialströmmetoder. Den förstnämnda avser tester där ett materials magnetiska permeabilitet är den faktor som påverkar testresultaten och den senare till tester där elektrisk ledningsförmåga är den involverade faktorn.

icke-förstörande fysikalisk svetsprovning med virvelströmmetoder innefattar inducering av elektriska strömmar (virvel-eller Foucault-strömmar) i ett teststycke och mätning av de förändringar som produceras i dessa strömmar genom diskontinuiteter eller andra fysiska skillnader i teststycket. Sådana tester kan användas inte bara för att detektera diskontinuiteter utan också för att mäta variationer i provstyckets dimensioner och resistivitet. Eftersom resistivitet är beroende av sådana egenskaper som kemisk sammansättning (renhet och legering), kristallorientering, värmebehandling och hårdhet, kan dessa egenskaper också bestämmas indirekt. Elektromagnetiska metoder klassificeras som magneto-induktiva och virvelströmmetoder. Den förstnämnda avser tester där ett materials magnetiska permeabilitet är den faktor som påverkar testresultaten och den senare till tester där elektrisk ledningsförmåga är den involverade faktorn.

en metod för att producera virvelströmmar i ett prov är att göra provet kärnan i en växelström (ac) induktionsspole. Det finns två sätt att mäta förändringar som uppstår i storleken och fördelningen av dessa strömmar. Den första är att mäta den resistiva komponenten av impedansen hos den spännande spolen (eller av en sekundär testspole), och den andra är att mäta den induktiva komponenten av impedansen hos den spännande (eller av en sekundär) spolen. Elektronisk utrustning har utvecklats för att mäta antingen resistiva eller induktiva impedanskomponenter var för sig eller båda samtidigt.

virvelströmmar induceras i det ledande testprovet genom alternerande elektromagnetisk induktion eller transformatorverkan. Virvelströmmar är elektriska i naturen och har alla egenskaper som är förknippade med elektriska strömmar. Vid generering av virvelströmmar bringas teststycket, som måste vara en ledare, in i fältet för en spole som bär växelström. Spolen kan omringa delen, kanske i form av en sond, eller i fallet med rörformiga former, kanske lindas för att passa inuti ett rör eller rör. En virvelström i metallprovet sätter också upp sitt eget magnetfält som motsätter sig det ursprungliga magnetfältet. Impedansen hos den spännande spolen, eller av en andra spole kopplad till den första, i närheten av provet, påverkas av närvaron av de inducerade virvelströmmarna. Denna andra spole används ofta som en bekvämlighet och kallas avkänning eller plocka upp spole. Virvelströmens väg förvrängs av närvaron av en diskontinuitet. En spricka både avleder och tränger virvelströmmar. På detta sätt ändras spolens uppenbara impedans genom närvaron av defekten. Denna förändring kan mätas och används för att ge en indikation på defekter eller skillnader i fysikalisk, kemisk och metallurgisk struktur. Subsurface diskontinuiteter kan också detekteras, men strömmen faller av med djupet.

akustisk Emissionstestning

akustisk emissionstestning (Aet) fysiska svetsprovningsmetoder anses för närvarande vara kompletterande till andra icke-förstörande testmetoder. De har tillämpats, dock, under bevis testning, återkommande inspektioner, service, och tillverkning.

akustisk emissionsprovning består av detektering av akustiska signaler som produceras genom plastisk deformation eller sprickbildning under lastning. Dessa signaler finns i ett brett frekvensspektrum tillsammans med omgivande ljud från många andra källor. Givare, strategiskt placerade på en struktur, aktiveras av ankommande signaler. Genom lämpliga filtreringsmetoder reduceras omgivande brus i kompositsignalen avsevärt. Varje källa till signifikanta signaler ritas av triangulering baserat på ankomsttiderna för dessa signaler vid de olika omvandlarna.

Ferrittestning

effekter av Ferritinnehåll

helt austenitiska svetsavlagringar i rostfritt stål har en tendens att utveckla små sprickor även under förhållanden med minimal återhållsamhet. Dessa små sprickor tenderar att vara placerade tvärs över svetsfusionslinjen i svetspassager och oädel metall som värmdes upp till nära smältpunkten för materialet genom efterföljande svetspassager. Sprickor är klart skadliga defekter och kan inte tolereras. Å andra sidan är effekten av sprickor på svetsprestanda mindre tydlig, eftersom dessa mikrofissurer snabbt blurtas av den mycket tuffa austenitiska matrisen. Fissurerade svetsavlagringar har fungerat tillfredsställande under mycket svåra förhållanden. En tendens att bilda sprickor går emellertid i allmänhet hand i hand med en tendens till större sprickbildning, så det är ofta önskvärt att undvika sprickkänsliga svetsmetaller.

närvaron av en liten del av den magnetiska deltaferritfasen i en annars austenitisk (icke-magnetisk) svetsavsättning påverkar förebyggandet av både mittlinjesprickning och sprickbildning. Mängden delta ferrit i as-svetsat material styrs till stor del av en balans i svetsmetallkompositionen mellan de ferritfrämjande elementen (krom, kisel, molybden och columbium är de vanligaste) och de austenitfrämjande elementen (nickel, mangan, kol och kväve är de vanligaste). Överdriven delta ferrit kan dock ha negativa effekter på svetsmetallegenskaper. Ju större mängd delta ferrit, desto lägre blir svetsmetallens duktilitet och seghet. Delta ferrit attackeras också företrädesvis i några korrosiva miljöer, såsom urea. Vid långvarig exponering för temperaturer i intervallet 900 till 1700 kcal f (482 till 927 kcal C) tenderar ferrit att delvis omvandlas till en spröd intermetallförening som allvarligt spröder svetsningen.

bärbara ferritindikatorer är utformade för användning på plats. Ferritinnehållet i svetsavsättningen kan anges i procent ferrit och kan hakas mellan två värden. Detta ger tillräcklig kontroll i de flesta applikationer där minsta ferritinnehåll eller ett ferritområde anges.