I test descritti di seguito sono stati sviluppati per verificare l’abilità dell’operatore e la qualità del metallo saldato e la resistenza del giunto saldato per ogni tipo di metallo usato in ordnance materiale.

Molti test rilevano difetti non visibili ad occhio nudo.

Prove distruttive

Alcune di queste prove, come le prove di trazione e flessione, sono distruttive, in quanto le provette vengono caricate fino a quando non falliscono, quindi è possibile ottenere le informazioni desiderate.

Le prove distruttive sono in due categorie:

- Prove di laboratorio

- Prove di laboratorio (corrosivo, chimico, microscopico, macroscopico / lente d’ingrandimento)

Prove non distruttive (NDT)

Altri metodi di prova, quali i raggi X e le prove idrostatiche, non sono distruttivi (NDT).

Questo tipo di test è indicato anche come esame NDE o non distruttivo e ispezione NDI o non distruttiva.

L’obiettivo di questi metodi è quello di esaminare le saldature senza causare alcun danno.

Ogni approccio di prova fisica della saldatura è descritto sotto.

Test di saldatura fisica distruttiva

Acid Etch Test

Questo tipo o test di saldatura fisica viene utilizzato per determinare la solidità di una saldatura. L’acido attacca o reagisce con i bordi delle fessure nella base o nel metallo saldato e rivela i difetti di saldatura, se presenti. Inoltre accentua il confine tra la base e il metallo di saldatura e, in questo modo, mostra la dimensione della saldatura che altrimenti potrebbe essere indistinta. Questo test viene solitamente eseguito su una sezione trasversale del giunto.

Le soluzioni di acido cloridrico, acido nitrico, persolfato di ammonio o iodio e ioduro di potassio sono comunemente utilizzate per l’incisione di carbonio e acciai bassolegati.

Test di piegatura guidata

La qualità del metallo saldato sulla faccia e sulla radice del giunto saldato, nonché il grado di penetrazione e fusione con il metallo base, sono determinati mediante test di piegatura guidata. Mostra anche l’efficienza della saldatura.

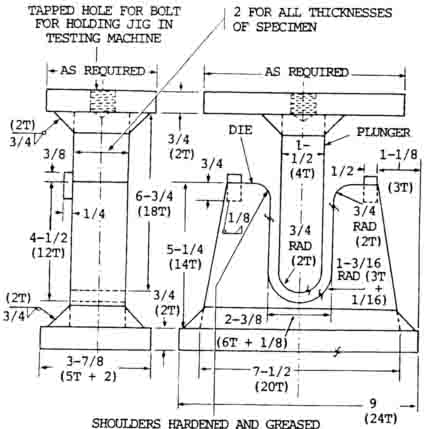

Questo tipo di prova fisica della saldatura è fatto in una maschera (fig 13-1). Questi provini sono lavorati da piastre saldate, il cui spessore deve essere all’interno della capacità della maschera di piegatura. La provetta è disposta attraverso i supporti dello stampo che è la parte inferiore della maschera. Lo stantuffo, azionato dall’alto da un martinetto idraulico o da altri dispositivi, fa sì che il campione venga forzato e assicuri la forma dello stampo.

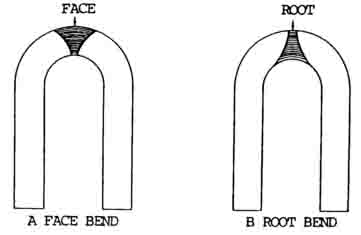

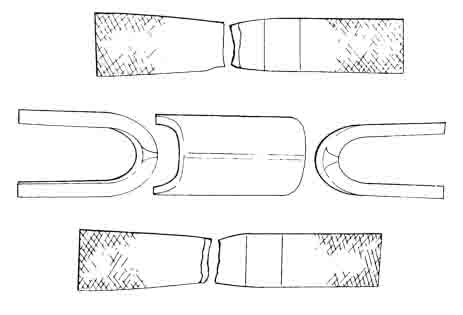

Per soddisfare i requisiti di questo test, i campioni devono piegarsi di 180 gradi e, per essere accettati come passabili, senza crepe superiori a 1/8 in. (3.2 mm) in qualsiasi dimensione dovrebbe apparire sulla superficie. Le prove di piegatura del fronte sono effettuate nella maschera con la faccia della saldatura in tensione (cioè all’esterno della curva) (A – fig 13-2). Le prove di piegatura della radice sono fatte con la radice della saldatura in tensione (cioè., all’esterno della curva) (B-fig 13-2). Le provette guidate della curvatura inoltre sono indicate nella figura 13-3.

Note:

- T=Targa di Prova di Spessore

- Temprato Rotoli Possono essere utilizzati sulle spalle, se desiderato

- dimensioni Specifiche 3/7 piastra

- Tutte le dimensioni sono espresse in pollici

Libera Prova di piegamento

La curva fisico di saldatura approccio di test è stato ideato per misurare la duttilità del metallo saldato depositato in un giunto di saldatura. Un campione di prova della saldatura fisica è lavorato dalla piastra saldata con la saldatura situata come mostrato in A, figura 13-4.

Ogni angolo longitudinalmente del campione deve essere arrotondato in un raggio non superiore a un decimo dello spessore del campione. I segni dell’utensile, se presenti, devono essere longitudinali del campione. Due linee scribed sono posti sul viso 1/16 in. (1,6 mm) dal bordo della saldatura. La distanza tra queste linee è misurata in pollici e registrata come distanza iniziale X (B, figura 13-4). Le estremità della provetta sono poi piegate attraverso angoli di circa 30 gradi, queste curve essendo circa un terzo della lunghezza da ciascuna estremità. La saldatura è quindi posizionata centralmente per garantire che tutta la piegatura avvenga nella saldatura.

Il provino piegato inizialmente viene quindi inserito in una macchina in grado di esercitare una grande forza di compressione (C, figura 13-4) e piegato fino a una fessura maggiore di 1/16 in. (1,6 mm) in qualsiasi dimensione appare sulla faccia della saldatura. Se non appaiono crepe, piegatura è continuato fino a quando i campioni 1/4 in. (6.4 mm) di spessore o sotto può essere testato in una morsa. La piastra più pesante viene solitamente testata in una pressa o in una maschera di piegatura.

Se si utilizza una morsa o un altro tipo di dispositivo di compressione durante la prova di piegatura libera, è consigliabile lavorare le piastre di contatto superiore e inferiore dell’apparecchiatura di piegatura per presentare superfici parallele alle estremità del campione (E, figura 13-4). Ciò impedirà che il campione scivoli e si schiocchi dalla macchina di prova mentre è piegato.

Dopo la piegatura, il campione al punto in cui il test di piegatura è concluso, la distanza fra le linee tracciate sul campione è di nuovo misurato e registrato come distanza Y. Per trovare la percentuale di allungamento, sottrarre iniziale dalla distanza finale, si divide per la distanza iniziale, e moltiplicare per 100 (figura 13-4). I requisiti usuali per il superamento di questo test sono che l’allungamento minimo essere 15 per cento e che non crepe maggiore di 1/16 in. (1.6 mm) in qualsiasi dimensione esiste sulla faccia della saldatura.

La prova di piegatura libera viene in gran parte sostituita dalla prova di piegatura guidata in cui è disponibile l’apparecchiatura di collaudo richiesta.

Back Bend Test

Il back bend test è un tipo di test di saldatura fisica che viene utilizzato per determinare la qualità del metallo saldato e il grado di penetrazione nella radice della Y del giunto saldato. I campioni utilizzati sono simili a quelli richiesti per la prova di piegatura libera tranne che sono piegati con la radice della saldatura sul lato di tensione o all’esterno. I campioni testati sono tenuti a piegarsi di 90 gradi senza rompersi. Questo test viene in gran parte sostituito dal test di curvatura guidata.

Nick Break Test

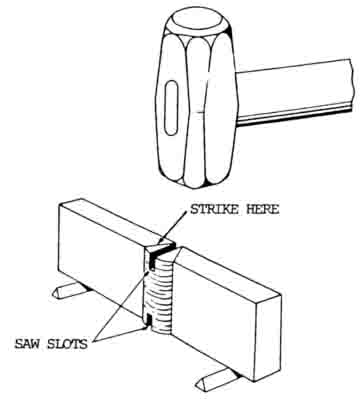

Il nick break test è stato ideato per determinare se il metallo saldato di un giunto saldato presenta difetti interni, come inclusioni di scorie, sacche di gas, scarsa fusione e/o metallo ossidato o bruciato. Il campione è ottenuto da un giunto di testa saldato mediante lavorazione o taglio con una torcia di ossiacetilene. Ogni bordo della saldatura al giunto viene scanalato mediante una sega tagliata attraverso il centro (figura 13-5). Il pezzo così preparato viene colmato attraverso due blocchi di acciaio (figura 13-5) e bloccato con un martello pesante fino a quando la sezione della saldatura tra le fessure si frattura.

Il metallo così esposto deve essere completamente fuso e privo di inclusioni di scorie. La dimensione di qualsiasi tasca del gas non deve essere maggiore di 1/16 in. (1,6 mm) attraverso la dimensione maggiore e il numero di sacche di gas o pori per pollice quadrato (64,5 mm quadrati) non deve superare 6.

Un altro metodo di prova di rottura viene utilizzato per determinare la solidità delle saldature di raccordo. Questo è il test di rottura della saldatura del filetto. Una forza, per mezzo di una pressa, di una macchina di prova o di colpi di martello, viene applicata all’apice del campione a forma di V fino alla rottura della saldatura del filetto. Le superfici della frattura saranno quindi esaminate per la solidità.

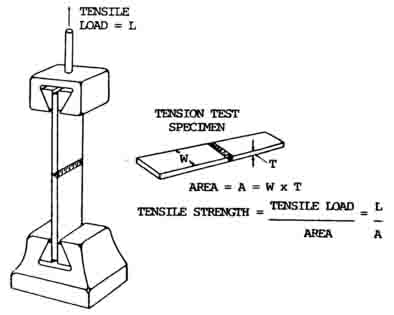

Test di resistenza alla trazione

Questo tipo di test di saldatura fisica viene utilizzato per misurare la resistenza di un giunto saldato. Una porzione di a per individuare la piastra saldata è individuare la saldatura a metà strada tra le ganasce della macchina di prova (figura 1306). Lo spessore della larghezza della provetta è misurato prima della prova e l’area in pollici quadrati è calcolata moltiplicando questi prima della prova e l’area in pollici quadrati è calcolata moltiplicando queste due figure (vedi formula , figura 13-6).

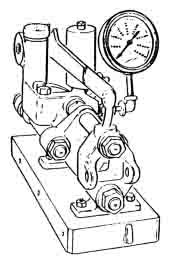

L’esemplare di prova fisico della saldatura di tensione poi è montato in una macchina che eserciterà abbastanza tirata sul pezzo per rompere l’esemplare. La lavorazione di prova può essere di tipo stazionario o portatile. Una macchina di tipo portatile, funzionante sul principio idraulico e in grado di tirare e piegare provette, è mostrata in figura 13-7.

Come l’esemplare sta provando in questa macchina, il carico in libbre è registrato sul calibro. Nei tipi stazionari, il carico applicato può essere registrato su una trave di bilanciamento. In entrambi i casi, viene registrato il carico nel punto di rottura. Le provette rotte dalla prova di resistenza alla trazione sono mostrate nella figura 13-3.

La forza di trazione, che è definito come stress in libbre per pollice quadrato, è calcolato dividendo il carico di rottura del pezzo di prova da originale area della sezione trasversale del campione. I requisiti usuali per la resistenza alla trazione delle saldature è che il campione deve tirare non meno del 90 per cento della resistenza alla trazione del metallo di base.

La forza di taglio delle saldature trasversali e longitudinali del filetto è determinata dallo sforzo di trazione sulle provette. La larghezza del campione è misurata in pollici. Il campione viene rotto sotto carico di trazione e viene determinato il carico massimo in libbre. La resistenza di taglio della saldatura in libbre per pollice lineare è determinata dividendo il carico massimo per la lunghezza della saldatura di raccordo che si è rotta. La forza di taglio in libbre per pollice quadrato si ottiene dividendo la forza di taglio in libbre per pollice lineare per la dimensione media della gola della saldatura in pollici. I provini sono fatti più larghi del necessario e lavorati a misura.

Leggi correlate: Tipi comuni di difetti di saldatura

Test non distruttivi

Test idrostatico

Si tratta di un tipo non distruttivo di test di saldatura fisica utilizzato per verificare la qualità delle saldature su contenitori chiusi come recipienti a pressione e serbatoi. Il test di solito consiste nel riempire il recipiente con acqua e applicare una pressione maggiore della pressione di esercizio del recipiente. A volte, grandi serbatoi sono riempiti con acqua che non è sotto pressione per rilevare eventuali perdite attraverso saldature difettose. Un altro metodo è quello di testare con olio e poi vaporizzare la nave. Indietro infiltrazioni di olio da dietro la fodera si presenta visibilmente.

Test di particelle magnetiche

Si tratta di un metodo di prova o ispezione della saldatura fisica utilizzato su saldature e parti in acciai legati magnetici. È applicabile solo ai materiali ferromagnetici in cui la saldatura depositata è anche ferromagnetica. Un forte campo magnetico è impostato nel pezzo ispezionato per mezzo di correnti elettriche ad alto amperaggio.

Un campo di perdita verrà impostato da qualsiasi discontinuità che intercetta questo campo nella parte. I pali locali sono prodotti dal campo di perdita. Questi poli attraggono e trattengono le particelle magnetiche che vengono posizionate sulla superficie per questo scopo. Il pattern di particelle prodotto sulla superficie indica la presenza di una discontinuità o difetto sulla o vicino alla superficie della parte.

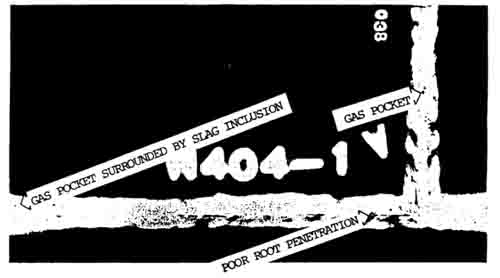

Test a raggi X

Si tratta di un metodo di test fisico radiografico utilizzato per rivelare la presenza e la natura di difetti interni in una saldatura, come crepe, scorie, soffiature e zone in cui manca una corretta fusione. In pratica, un tubo a raggi X viene posizionato su un lato della piastra saldata e un film a raggi X, con una speciale emulsione sensibile, sull’altro lato. Una volta sviluppati, i difetti nel metallo si presentano come macchie scure e bande, che possono essere interpretate da un operatore esperto in questo metodo di ispezione.

La porosità e la penetrazione della radice difettosa come rivelato dall’ispezione a raggi X sono mostrate nella figura 13-8.

Istruzioni per la manipolazione di apparecchi a raggi X per evitare ahrm al personale operativo si trovano nel: American Standard Code for the Industrial Use of X-rays

Gamma Ray Test

Questo test è un metodo di prova e ispezione di saldatura fisica radiografica simile al metodo a raggi X descritto nel paragrafo sul test di incisione acida, tranne che i raggi gamma emanano da una capsula di solfato di radio invece di un tubo a raggi X.

A causa delle brevi lunghezze d’onda dei raggi gamma, è possibile la penetrazione di sezioni di notevole spessore, ma il tempo richiesto per l’esposizione per qualsiasi spessore di metallo è molto più lungo di quello richiesto per i raggi X a causa della velocità più lenta con cui i raggi gamma sono prodotti.

Il test a raggi X viene utilizzato per la maggior parte delle ispezioni radiografiche, ma le apparecchiature a raggi gamma hanno il vantaggio di essere estremamente portatili.

Prova fluorescente del penetrante (prova della tintura)

L’ispezione penetrante fluorescente è un metodo di prova fisico non distruttivo della saldatura per mezzo di cui le crepe, i pori, le perdite ed altre discontinuità possono essere situate in materiali solidi. È particolarmente utile per individuare difetti superficiali in materiali non magnetici come alluminio, magnesio e saldature in acciaio austenitico e per localizzare perdite in tutti i tipi di saldature. Questo metodo fa uso di acqua lavabile, materiale altamente fluorescente che ha qualità di penetrazione eccezionali.

Questo materiale viene applicato sulla superficie pulita e asciutta del metallo da ispezionare spazzolando, spruzzando o immergendo. Il materiale in eccesso viene rimosso risciacquando, pulendo con panni puliti imbevuti di acqua o sabbiando. Viene quindi applicato uno sviluppatore di tipo umido o secco. Le discontinuità nelle superfici che sono state correttamente pulite, trattate con il penetrante, risciacquate e trattate con lo sviluppatore mostrano brillanti indicazioni fluorescenti sotto luce nera.

Vantaggi di questo fisico di saldatura metodo di prova:

- Buon per metalli ferrosi e non ferrosi

- Basso costo

- Facile da applicare e interpretare

- un Minimo di formazione

Svantaggi:

- Potrebbe perdere i problemi sotto la superficie

- non Può lavorare su materiali porosi

Tipi di Colorante:

- Tipo A: Fluorescente che emette luce visibile quando viene visualizzata con una luce nera

- Tipo B: coloratissime colorante che può essere controllato in luce normale. Semplice da usare e buona per il test sul campo.

Prove di durezza

La durezza può essere definita come la capacità di una sostanza di resistere all’indentazione dello spostamento localizzato. Detto semplicemente, resistenza alla rientranza, all’usura e all’abrasione. Il test di durezza di solito applicato è un test non distruttivo, utilizzato principalmente in laboratorio e non in larga misura nel campo. Le prove di durezza sono utilizzate come mezzo per controllare le proprietà dei materiali utilizzati per scopi specifici dopo che la durezza desiderata è stata stabilita per la particolare applicazione.

Un test di durezza viene utilizzato per determinare la durezza del metallo saldato. Mediante un’attenta verifica di un giunto saldato, è possibile isolare le aree dure e determinare l’entità dell’effetto del calore di saldatura sulle proprietà del metallo base.

Apparecchiatura di collaudo di durezza

Prova dell’archivio:

Il metodo più semplice per la determinazione della durezza comparativa è la prova dell’archivio. Viene eseguita eseguendo un file sotto pressione manuale sul pezzo da testare. È possibile ottenere informazioni sul fatto che il metallo testato sia più duro o più morbido del file o di altri materiali che hanno ricevuto lo stesso trattamento.

Macchine di prova di durezza:

Ci sono parecchi tipi di macchine di prova di durezza. Ognuno di essi è singolare in quanto il suo design funzionale si presta meglio al particolare campo o applicazione per cui la macchina è destinata. Tuttavia, più di un tipo di macchina può essere utilizzato su un dato metallo e i valori di durezza ottenuti possono essere correlati in modo soddisfacente. Due tipi di macchine sono utilizzati più comunemente nei test di laboratorio per la durezza del metallo: il tester di durezza Brinell e il tester di durezza Rockwell.

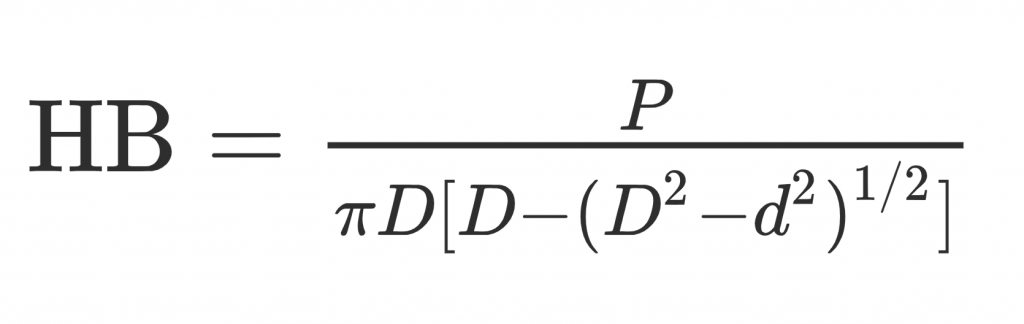

- Test di durezza Brinellnelle prove Brinell, il campione viene montato sull’incudine della macchina e un carico di 6620 lb (3003 kg) viene applicato contro una sfera di acciaio temprato che è a contatto con la superficie del campione in prova. La sfera d’acciaio è 0.4 in. (10.2 mm) di diametro. Il carico può rimanere 1/2 minuto e viene quindi rilasciato, e viene misurata la profondità della depressione fatta dalla palla sul campione.Va notato che, al fine di facilitare la determinazione della durezza Brinell, viene effettivamente misurato il diametro della depressione piuttosto che la profondità. I grafici dei numeri di durezza Brinell sono stati preparati per una gamma di diametri dell’impronta. Questi grafici sono comunemente usati per determinare i numeri di Brinell.Il numero di durezza Brinell risultante è ottenuto dalla seguente formula:

HB = valore di durezza Brinell

D = diametro della sfera (mm),

d = diametro della risultante, recuperato circolare rientro (mm)

P = carico applicato (kg) - Durezza Rockwell TesterThe principio Rockwell tester è essenzialmente lo stesso come il tester Brinell. Si differenzia dal tester Brinell in quanto un carico minore è impresso su una palla più piccola o un diamante a forma di cono. La profondità della rientranza viene misurata e indicata su un quadrante collegato alla macchina. La durezza è espressa in figure arbitrarie chiamate ” numeri di Rockwell.”Questi sono preceduti da una notazione di lettere come “B” o “C” per indicare la dimensione della palla utilizzata, il carico impresso e la scala utilizzata nel test.

Altri test sono Vickers diamond pyramid e Scleroscope.

Prova di Magnaflux

Ciò è un metodo di prova fisico rapido e non distruttivo della saldatura per l’individuazione dei difetti a o vicino alla superficie dell’acciaio e delle sue leghe magnetiche per mezzo di magnetizzazione corretta e dell’applicazione delle particelle ferromagnetiche.

Principi di base

Per tutti gli scopi pratici, l’ispezione magnaflux può essere paragonata all’uso di una lente d’ingrandimento come metodo di prova fisico della saldatura. Invece di usare un vetro, tuttavia, vengono impiegati un campo magnetico e polveri ferromagnetiche. Il metodo di ispezione delle particelle magnetiche si basa su due principi: uno, che un campo magnetico è prodotto in un pezzo di metallo quando una corrente elettrica è fluita attraverso o intorno ad esso; due, che i poli minuti sono impostati sulla superficie del metallo ovunque questo campo magnetico è rotto o distorto.

Quando le particelle ferromagnetiche vengono portate in prossimità di una parte magnetizzata, sono fortemente attratte da questi poli e sono tenute più saldamente a loro che al resto della superficie della parte, formando così un’indicazione visibile.

a Correnti Parassite (Test Elettromagnetici)

a correnti Parassite (elettromagnetica) prove non distruttive metodo di prova basato sul principio che una corrente elettrica il flusso in qualsiasi conduttore sottoposto ad un campo magnetico variabile. Viene utilizzato per controllare le saldature in materiali magnetici e non magnetici ed è particolarmente utile per testare barre, filetti, tubi saldati e tubi. La frequenza può variare da 50 Hz a 1 MHz, a seconda del tipo e dello spessore dei metodi correnti del materiale. Il primo riguarda le prove in cui la permeabilità magnetica di un materiale è il fattore che influenza i risultati delle prove e il secondo le prove in cui la conduttività elettrica è il fattore coinvolto.

Le prove fisiche di saldatura non distruttive con metodi a correnti parassite comportano l’induzione di correnti elettriche (correnti di eddy o di Foucault) in una provetta e la misurazione dei cambiamenti prodotti in tali correnti da discontinuità o altre differenze fisiche nella provetta. Tali prove possono essere utilizzate non solo per rilevare discontinuità, ma anche per misurare le variazioni delle dimensioni e della resistività del provino. Poiché la resistività dipende da proprietà come la composizione chimica (purezza e lega), l’orientamento del cristallo, il trattamento termico e la durezza, queste proprietà possono anche essere determinate indirettamente. I metodi elettromagnetici sono classificati come metodi magneto-induttivi e correnti parassite. Il primo riguarda le prove in cui la permeabilità magnetica di un materiale è il fattore che influenza i risultati delle prove e il secondo le prove in cui la conduttività elettrica è il fattore coinvolto.

Un metodo di produzione di correnti parassite in un provino è quello di rendere il campione il nucleo di una bobina di induzione a corrente alternata (ac). Esistono due modi per misurare i cambiamenti che si verificano nella grandezza e nella distribuzione di queste correnti. Il primo è quello di misurare la componente resistiva di impedenza della bobina emozionante (o di una bobina di prova secondaria), e il secondo è quello di misurare la componente induttiva di impedenza della bobina emozionante (o di una secondaria). L’apparecchiatura elettronica è stata sviluppata per misurare i componenti di impedenza resistiva o induttiva singolarmente o entrambi contemporaneamente.

Le correnti parassite sono indotte nella provetta di conduzione alternando l’induzione elettromagnetica o l’azione del trasformatore. Le correnti parassite sono di natura elettrica e hanno tutte le proprietà associate alle correnti elettriche. Nel generare correnti parassite, la provetta, che deve essere un conduttore, viene portata nel campo di una bobina che trasporta corrente alternata. La bobina può circondare la parte, forse sotto forma di una sonda, o nel caso di forme tubolari, forse avvolto per adattarsi all’interno di un tubo o tubo. Una corrente turbolenta nel campione di metallo imposta anche il proprio campo magnetico che si oppone al campo magnetico originale. L’impedenza della bobina eccitante, o di una seconda bobina accoppiata alla prima, in prossimità del provino, è influenzata dalla presenza delle correnti parassite indotte. Questa seconda bobina è spesso usata come comodità e si chiama sensing o pick up coil. Il percorso della corrente turbolenta è distorto dalla presenza di una discontinuità. Una crepa sia devia e folle correnti parassite. In questo modo, l’impedenza apparente della bobina viene modificata dalla presenza del difetto. Questo cambiamento può essere misurato e viene utilizzato per dare un’indicazione di difetti o differenze nella struttura fisica, chimica e metallurgica. Possono anche essere rilevate discontinuità del sottosuolo, ma la corrente cade con la profondità.

Test di emissione acustica

Acoustic emission testing (AET) i metodi di prova fisici della saldatura sono attualmente considerati complementari ad altri metodi di prova non distruttivi. Sono stati applicati, tuttavia, durante le prove di prova, le ispezioni ricorrenti, il servizio e la fabbricazione.

La prova di emissione acustica consiste nel rilevamento di segnali acustici prodotti dalla deformazione plastica o dalla formazione di crepe durante il carico. Questi segnali sono presenti in un ampio spettro di frequenze insieme al rumore ambientale proveniente da molte altre fonti. I trasduttori, posizionati strategicamente su una struttura, vengono attivati dai segnali in arrivo. Con opportuni metodi di filtraggio, il rumore ambientale nel segnale composito viene notevolmente ridotto. Qualsiasi fonte di segnali significativi viene tracciata mediante triangolazione in base ai tempi di arrivo di questi segnali ai diversi trasduttori.

Test di ferrite

Effetti del contenuto di ferrite

I depositi di saldatura in acciaio inossidabile completamente austenitici tendono a sviluppare piccole fessure anche in condizioni di contenimento minimo. Queste piccole fessure tendono ad essere situate trasversalmente alla linea di fusione della saldatura nei passaggi di saldatura e nel metallo di base che sono stati riscaldati vicino al punto di fusione del materiale mediante successivi passaggi di saldatura. Le crepe sono difetti chiaramente pregiudizievoli e non possono essere tollerate. D’altra parte, l’effetto delle fessure sulle prestazioni di saldatura è meno chiaro, poiché queste micro-fessure vengono rapidamente offuscate dalla matrice austenitica molto dura. I depositi di saldatura fessurati hanno funzionato in modo soddisfacente in condizioni molto severe. Tuttavia, una tendenza a formare fessure generalmente va di pari passo con una tendenza a fessurazioni più grandi, quindi è spesso desiderabile evitare metalli di saldatura sensibili alle fessure.

La presenza di una piccola frazione della fase di ferrite delta magnetica in un deposito di saldatura altrimenti austenitico (non magnetico) ha un’influenza nella prevenzione sia della fessurazione della linea centrale che della fessurazione. La quantità di ferrite delta nel materiale saldato è in gran parte controllata da un equilibrio nella composizione del metallo di saldatura tra gli elementi che promuovono la ferrite (cromo, silicio, molibdeno e colombio sono i più comuni) e gli elementi che promuovono l’austenite (nichel, manganese, carbonio e azoto sono i più comuni). L’eccessiva ferrite delta, tuttavia, può avere effetti negativi sulle proprietà dei metalli di saldatura. Maggiore è la quantità di ferrite delta, minore sarà la duttilità e la tenacità del metallo saldato. La ferrite Delta è anche attaccata preferenzialmente in alcuni ambienti corrosivi, come l’urea. In esposizione estesa a temperature nell’intervallo da 900 a 1700°F (da 482 a 927°C), la ferrite tende a trasformarsi in parte in un composto intermetallico fragile che infrange gravemente la saldatura.

Gli indicatori di ferrite portatili sono progettati per l’uso in loco. Il contenuto di ferrite del deposito di saldatura può essere indicato in percentuale di ferrite e può essere tra parentesi tra due valori. Ciò fornisce un controllo sufficiente nella maggior parte delle applicazioni in cui è specificato il contenuto minimo di ferrite o un intervallo di ferrite.