az alábbiakban leírt teszteket úgy fejlesztették ki, hogy ellenőrizzék a hegesztőkezelő készségét, valamint a hegesztési fém minőségét és a hegesztett kötés szilárdságát az egyes típusú fémeknél, amelyeket lőszeranyagban használnak.

számos vizsgálat szabad szemmel nem látható hibákat észlel.

roncsolásos vizsgálatok

E vizsgálatok némelyike, mint például a szakítószilárdsági és hajlítási vizsgálatok, destruktív, mivel a próbadarabokat addig töltik be, amíg meg nem buknak, így a kívánt információ megszerezhető.

a romboló vizsgálatok két kategóriába sorolhatók:

- Műhely alapú vizsgálatok

- laboratóriumi vizsgálatok (maró, kémiai, mikroszkopikus,makroszkopikus / nagyító)

roncsolásmentes vizsgálatok (NDT)

az egyéb vizsgálati módszerek, például a röntgen-és hidrosztatikus vizsgálatok nem roncsolóak (NDT).

ezt a fajta vizsgálatot NDE-nek vagy roncsolásmentes vizsgálatnak, valamint NDI-nek vagy roncsolásmentes vizsgálatnak is nevezik.

ezeknek a módszereknek a célja a hegesztések vizsgálata károsodás nélkül.

minden hegesztési fizikai vizsgálati megközelítést az alábbiakban ismertetünk.

romboló fizikai hegesztési vizsgálat

savas maratási vizsgálat

ez a típusú vagy fizikai hegesztési vizsgálat a hegesztés szilárdságának meghatározására szolgál. A sav megtámadja vagy reakcióba lép az alap vagy a hegesztett fém repedéseinek széleivel, és hegesztési hibákat tár fel, ha vannak ilyenek. Hangsúlyozza az alap és a hegesztési fém közötti határt is, és ily módon megmutatja a hegesztés méretét, amely egyébként nem egyértelmű. Ezt a tesztet általában az ízület keresztmetszetén végzik.

sósav, salétromsav, ammónium-perszulfát vagy jód és kálium-jodid oldatait általában szén-és alacsony ötvözetű acélok maratására használják.

irányított hajlítási vizsgálat

a hegesztett kötés felületén és gyökerén lévő hegesztett fém minőségét, valamint a nem nemesfémhez való behatolás és fúzió mértékét irányított hajlítási vizsgálatokkal határozzák meg. A hegesztés hatékonyságát is mutatja.

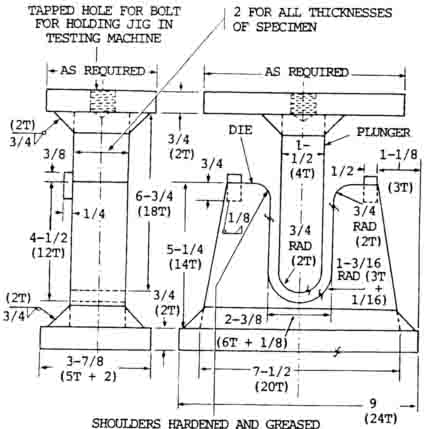

ez a fajta fizikai hegesztési vizsgálat jigben történik (13-1.ábra). Ezeket a próbadarabokat hegesztett lemezekből megmunkálják, amelyek vastagságának a hajlító jig kapacitásán belül kell lennie. A próbadarab a szerszám tartóin helyezkedik el, amely a sablon alsó része. A dugattyú, amelyet felülről hidraulikus emelővel vagy más eszközökkel működtetnek, a mintát a szerszám alakjának biztosítására kényszeríti.

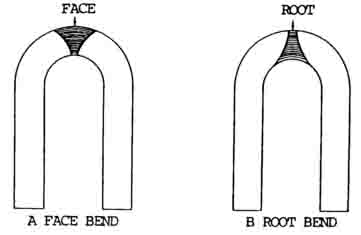

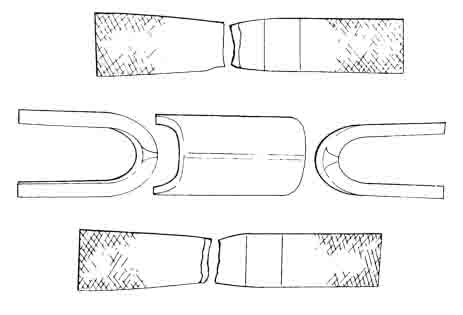

e vizsgálat követelményeinek teljesítéséhez a mintadaraboknak 180 fokkal meg kell hajlítaniuk, és ahhoz, hogy elfogadhatónak minősüljenek, nem lehetnek 1/8 hüvelyknél nagyobb repedések. (3,2 mm) bármilyen méretben meg kell jelennie a felületen. Az archajlítási teszteket a jigben úgy végezzük, hogy a hegesztés felülete feszült (azaz a kanyar külső oldalán) (a – 13-2.ábra). A gyökérhajlítási teszteket a hegesztés gyökerével feszültség alatt végezzük(pl., a kanyaron kívül) (B-ábra 13-2). Az irányított hajlítási próbadarabokat a 13-3. ábra is mutatja.

Megjegyzések:

- T = vizsgálati lemezvastagság

- Edzett tekercseket lehet használni a vállakon, ha szükséges

- a 3/7 lemez egyedi méretei

- az összes bemutatott méret hüvelykben van megadva

szabad hajlítási teszt

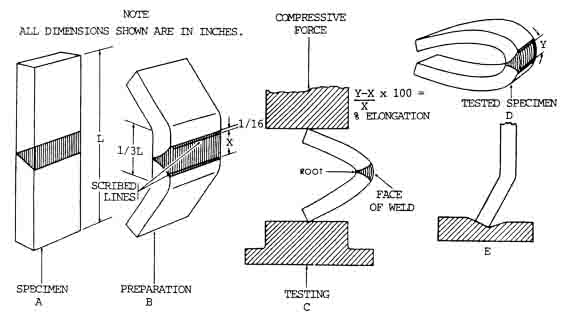

a szabad hajlítási fizikai hegesztési vizsgálati megközelítést a hegesztési fém alakíthatóságának mérésére fejlesztették ki lerakódott egy hegesztési hézag. A hegesztett lemezről egy fizikai hegesztési vizsgálati mintát megmunkálunk úgy, hogy a hegesztés az A ábrán látható módon legyen elhelyezve, ábra 13-4.

a minta minden egyes sarkát a minta vastagságának egytizedét meg nem haladó sugarú körben kell lekerekíteni. A szerszámnyomokat, ha vannak ilyenek, a mintadarab hosszában kell elhelyezni. Két írott vonal kerül az arcra 1/16 ban ben. (1,6 mm) a hegesztés szélétől. A vonalak közötti távolságot hüvelykben mérik, és az X kezdeti távolságként rögzítik (B, 13-4.ábra). A próbadarab végeit ezután körülbelül 30 fokos szögben hajlítják meg, ezek a kanyarok mindkét végén a hossz körülbelül egyharmadát teszik ki. A hegesztés tehát központilag helyezkedik el annak biztosítása érdekében, hogy az összes hajlítás a hegesztésben történjen.

a kezdetben hajlított mintát ezután egy nagy nyomóerő kifejtésére képes gépbe helyezzük (C, 13-4.ábra), és 1/16 hüvelyknél nagyobb repedésig hajlítjuk. (1,6 mm) bármely dimenzióban megjelenik a hegesztés felületén. Ha nem jelennek meg repedések, a hajlítást addig folytatjuk, amíg a minták 1/4 hüvelyk. (6,4 mm) vastag vagy alatt lehet vizsgálni egy satu. A nehezebb lemezt általában présben vagy hajlító jigben tesztelik.

függetlenül attól, hogy a szabad hajlítási vizsgálat során satut vagy más típusú kompressziós eszközt használnak-e, célszerű a hajlító berendezés felső és alsó érintkezőlemezeit úgy megmunkálni, hogy a minta végeivel párhuzamos felületeket jelenítsenek meg (E, 13-4.ábra). Ez megakadályozza, hogy a minta megcsúszjon és kihajoljon a tesztgépből, amikor meghajlik.

a próbadarabnak a vizsgálati kanyar befejezési pontjáig történő hajlítása után ismét megmérjük és Y távolságként rögzítjük a mintadarabon levő vonalak közötti távolságot. a megnyúlás százalékának meghatározásához vonjuk le a kezdeti távolságot a végső távolságból, osszuk el a kezdeti távolsággal, és szorozzuk meg 100-zal (13-4.ábra). A teszt teljesítésének szokásos követelményei az, hogy a minimális nyúlás 15% legyen, és ne legyen 1/16 hüvelyknél nagyobb repedés. (1.6 mm) bármely dimenzióban létezik az arcon a hegesztés.

a szabad hajlítási vizsgálatot nagyrészt az irányított hajlítási teszt váltja fel, ahol a szükséges vizsgálati berendezés rendelkezésre áll.

hátsó hajlítási teszt

a hátsó hajlítási teszt egyfajta fizikai hegesztési vizsgálat, amelyet a hegesztési fém minőségének és a hegesztett fenékcsukló y gyökerébe való behatolás mértékének meghatározására használnak. Az alkalmazott minták hasonlóak a szabad hajlítási vizsgálathoz szükséges mintákhoz, kivéve, ha a hegesztés gyökerével a feszítőoldalon vagy kívül vannak hajlítva. A vizsgált mintáknak 90 fokkal meg kell hajlaniuk anélkül, hogy széttörnének. Ezt a tesztet nagyrészt felváltja az irányított hajlítási teszt.

Nick törésteszt

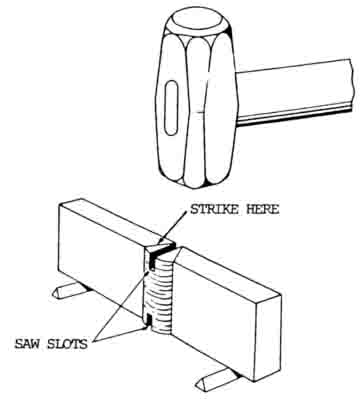

a nick töréstesztet annak meghatározására fejlesztették ki, hogy a hegesztett fenékkötés hegesztési fémében vannak-e belső hibák, például salak zárványok, gázzsebek, gyenge fúzió és/vagy oxidált vagy égett fém. A mintát hegesztett fenékcsatlakozásból nyerik megmunkálással vagy oxiacetilén fáklyával történő vágással. A hegesztés minden élét a hézagnál a középponton keresztül vágott fűrész segítségével réseljük (13-5.ábra). Az így elkészített darabot két acéltömbön áthidaljuk (13-5.ábra), és egy nehéz kalapáccsal beragasztjuk, amíg a hegesztési szakasz a rések között el nem törik.

az így kitett fémnek teljesen olvasztottnak és salak zárványoktól mentesnek kell lennie. A gázzseb mérete nem lehet nagyobb, mint 1/16 hüvelyk. (1,6 mm) a nagyobb dimenzió mentén, és a gázzsebek vagy pórusok száma négyzet hüvelykenként (64,5 négyzet mm) nem haladhatja meg a 6-ot.

egy másik törésvizsgálati módszert alkalmaznak a filehegesztések szilárdságának meghatározására. Ez a filé hegesztési töréstesztje. A V alakú minta csúcsára erőt, prést, tesztgépet vagy kalapácsot fújnak, amíg a filehegesztés fel nem szakad. Ezután megvizsgálják a törés felületeit a szilárdság szempontjából.

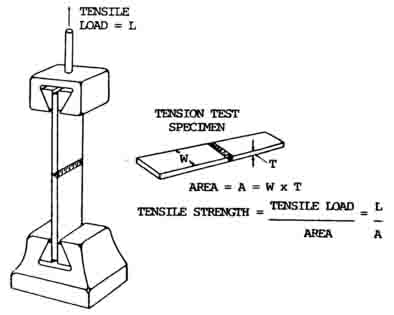

szakítószilárdsági vizsgálat

ez a fajta fizikai hegesztési vizsgálat a hegesztett kötés szilárdságának mérésére szolgál. Egy része a, hogy keresse meg a hegesztett lemez keresse meg a hegesztési félúton között pofák a vizsgálati gép (ábra 1306). A próbadarab szélességének vastagságát a vizsgálat előtt megmérjük , és a négyzet hüvelykben kifejezett területet úgy számítjuk ki, hogy ezeket megszorozzuk a vizsgálat előtt, a négyzet hüvelykben kifejezett területet pedig e két szám szorzásával számítjuk ki (lásd a képletet, 13-6.ábra).

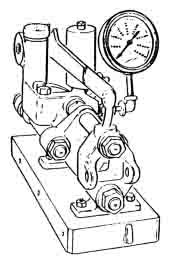

a szakítószilárdságú fizikai hegesztési vizsgálati mintát ezután egy gépbe szerelik, amely elegendő húzást gyakorol a darabra a minta megtöréséhez. A vizsgálati megmunkálás lehet Álló vagy hordozható típusú. A 13-7.ábra egy hidraulikus elven működő, hordozható típusú gépet mutat be, amely képes a próbadarabok húzására és hajlítására is.

mivel a mintát ebben a gépben tesztelik, a terhelés fontban van regisztrálva a mérőeszközön. Helyhez kötött típusoknál az alkalmazott terhelést egy kiegyenlítő gerendán lehet regisztrálni. Mindkét esetben a törés helyén lévő terhelést rögzítik. A szakítószilárdsági vizsgálat során törött próbadarabokat a 13-3.ábra mutatja.

a szakítószilárdságot, amelyet Font / négyzet hüvelykben kifejezett feszültségként határoznak meg, úgy számítják ki, hogy a próbadarab törési terhelését elosztják a minta eredeti keresztmetszeti területével. A hegesztések szakítószilárdságára vonatkozó szokásos követelmény az, hogy a mintadarabnak a nem nemesfém szakítószilárdságának legalább 90% – át meg kell húznia.

a keresztirányú és hosszanti filé hegesztések nyírószilárdságát a próbadarabok húzófeszültsége határozza meg. A minta szélességét hüvelykben mérjük. A minta szakítóterhelés alatt megreped, a maximális terhelést fontban határozzuk meg. A hegesztés nyírószilárdságát Font / lineáris hüvelykben úgy határozzuk meg, hogy a maximális terhelést elosztjuk a megrepedt filehegesztés hosszával. A nyírószilárdság Font / négyzet hüvelykben úgy érhető el, hogy a nyírószilárdságot Font / lineáris hüvelykben elosztjuk a hegesztés átlagos torokméretével hüvelykben. A próbadarabokat a szükségesnél szélesebbé kell tenni, és méretre kell megmunkálni.

Related read: a hegesztési hibák gyakori típusai

roncsolásmentes vizsgálatok

hidrosztatikus vizsgálat

ez egy roncsolásmentes típusú fizikai hegesztési vizsgálat, amelyet a zárt tartályok, például nyomástartó edények és tartályok hegesztésének minőségének ellenőrzésére használnak. A vizsgálat általában az edény vízzel való feltöltéséből és az edény üzemi nyomásánál nagyobb nyomás alkalmazásából áll. Néha a nagy tartályokat olyan vízzel töltik meg, amely nincs nyomás alatt, hogy észlelje a hibás hegesztéseken keresztüli esetleges szivárgást. Egy másik módszer az olajjal történő tesztelés, majd az edény gőzölése. Az olaj hátsó szivárgása a bélés mögül láthatóan megjelenik.

mágneses részecske teszt

ez egy fizikai hegesztési vizsgálati vagy ellenőrzési módszer, amelyet mágneses ötvözött acélokból készült hegesztéseken és alkatrészeken használnak. Csak olyan ferromágneses anyagokra alkalmazható, amelyekben a lerakódott hegesztés szintén ferromágneses. Erős mágneses mező jön létre a vizsgált darabban nagy áramerősségű elektromos áramok segítségével.

a szivárgási mezőt minden olyan megszakítás hozza létre, amely elfogja ezt a mezőt a részben. A helyi pólusokat a szivárgási mező állítja elő. Ezek a pólusok vonzzák és tartják a mágneses részecskéket, amelyeket erre a célra helyeznek a felületre. A felületen előállított részecskemintázat azt jelzi, hogy az alkatrész felületén vagy annak közelében diszkontinuitás vagy hiba van.

röntgenvizsgálat

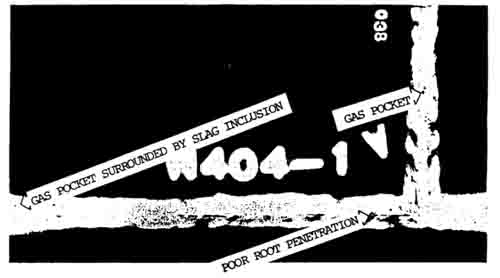

ez egy radiográfiai fizikai hegesztési vizsgálati módszer, amelyet arra használnak, hogy feltárják a hegesztés belső hibáinak jelenlétét és jellegét, például repedéseket, salakokat, fúvólyukakat és olyan zónákat, ahol nincs megfelelő fúzió. A gyakorlatban a hegesztett lemez egyik oldalára röntgencsövet, a másik oldalára pedig egy speciális érzékeny emulzióval ellátott Röntgenfilmet helyeznek. Amikor a fémben lévő hibák kialakulnak, sötét foltokként és sávokként jelennek meg, amelyeket az ebben a vizsgálati módszerben jártas kezelő értelmezhet.

porozitás és hibás gyökér penetráció, amint azt a röntgenvizsgálat mutatja, a 13-8.ábrán látható.

a röntgenkészülékek kezelésére vonatkozó utasítások az ahrm elkerülése érdekében a kezelő személyzet számára megtalálhatók a: American Standard Code for the Industrial Use of X-sugarak

Gamma Ray Test

ez a vizsgálat egy radiográfiai fizikai hegesztési vizsgálati és vizsgálati módszer, amely hasonló a savas maratási vizsgálatról szóló bekezdésben leírt röntgensugaras módszerhez, azzal a különbséggel, hogy a gammasugarak röntgencső helyett rádium-szulfát kapszulából származnak.

a gammasugarak rövid hullámhossza miatt jelentős vastagságú szakaszok behatolása lehetséges, de bármilyen fémvastagság esetén az expozícióhoz szükséges idő sokkal hosszabb, mint a röntgensugarakhoz szükséges idő, mivel a gammasugarak lassabban keletkeznek.

a röntgenvizsgálatot a legtöbb radiográfiai ellenőrzéshez használják, de a gamma-sugárberendezéseknek az az előnye, hogy rendkívül hordozhatóak.

fluoreszcens penetráns teszt (Festékvizsgálat)

a fluoreszcens penetráns vizsgálat egy roncsolásmentes fizikai hegesztési vizsgálati módszer, amelynek segítségével repedések, pórusok, szivárgások és egyéb megszakítások találhatók szilárd anyagokban. Különösen hasznos a nem mágneses anyagok, például alumínium, magnézium és ausztenites acélhegesztések felületi hibáinak felkutatására, valamint a szivárgások felkutatására minden típusú hegesztésnél. Ez a módszer vízzel mosható, erősen fluoreszkáló anyagot használ, amely kivételes penetrációs tulajdonságokkal rendelkezik.

ezt az anyagot a vizsgálandó fém tiszta, száraz felületére ecsettel, permetezéssel vagy bemártással kell felhordani. A felesleges anyagot öblítéssel, tiszta vízzel átitatott ruhával vagy homokfúvással töröljük le. Ezután nedves vagy száraz típusú fejlesztőt alkalmaznak. A megfelelően megtisztított, a penetránssal kezelt, öblített és a fejlesztővel kezelt felületek megszakításai ragyogó fluoreszcens jelzéseket mutatnak fekete fény alatt.

a fizikai hegesztési vizsgálati módszer előnyei:

- jó vas-és színesfémek

- olcsó

- könnyen alkalmazható és értelmezhető

- minimális képzés

hátrányok:

- lehet, hogy hiányzik a felszín alatti problémák

- nem működik porózus anyagokon

Festéktípusok:

- a típus: fluoreszkáló, amely látható fényt bocsát ki, ha fekete fényt használ

- B típus: élénk színű festék, amely normál fényben ellenőrizhető. Egyszerűen használható és jó a terepen történő teszteléshez.

keménységi vizsgálatok

a keménység úgy határozható meg, mint egy anyag azon képessége, hogy ellenálljon a lokalizált elmozdulás bemélyedésének. Egyszerűen fogalmazva: ellenállás A bemélyedéssel, kopással és kopással szemben. Az általában alkalmazott keménységi teszt roncsolásmentes vizsgálat, amelyet elsősorban a laboratóriumban, nem pedig a terepen alkalmaznak. A keménységi vizsgálatokat a meghatározott célokra felhasznált anyagok tulajdonságainak ellenőrzésére használják, miután a kívánt keménységet meghatározták az adott alkalmazáshoz.

keménységi tesztet használnak a hegesztett fém keménységének meghatározására. A hegesztett kötés gondos tesztelésével a kemény területek elkülöníthetők, és meghatározható a hegesztési hő hatása a nem nemesfém tulajdonságaira.

Keménységvizsgáló berendezés

Fájl teszt:

az összehasonlító keménység meghatározásának legegyszerűbb módja a fájl teszt. Ezt úgy hajtják végre, hogy egy fájlt kézi nyomás alatt futtatnak a vizsgált darab felett. Információt lehet szerezni arról, hogy a vizsgált fém keményebb vagy lágyabb-e, mint a reszelő vagy más, ugyanolyan kezelésben részesült anyagok.

Keménységvizsgáló gépek:

többféle keménységvizsgáló gép létezik. Mindegyik egyedülálló abban a tekintetben, hogy funkcionális kialakítása a legjobban megfelel annak a területnek vagy alkalmazásnak, amelyre a gépet szánják. Egy adott fémen azonban egynél több típusú gép használható, és a kapott keménységi értékek kielégítően korrelálhatók. Kétféle gépet használnak leggyakrabban a fém keménységének laboratóriumi vizsgálataiban: a Brinell keménységmérőt és a Rockwell keménységmérőt.

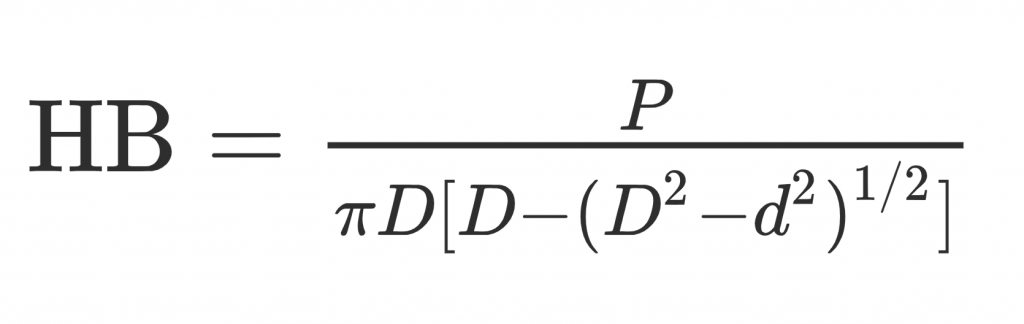

- Brinell Keménységmérőa Brinell-tesztekben a próbadarabot a gép üllőjére szerelik fel, és 6620 Font (3003 kg) terhelést alkalmaznak a vizsgált mintadarab felületével érintkező edzett acélgolyóra. Az acélgolyó 0,4 hüvelyk. (10,2 mm) átmérőjű. A terhelést hagyjuk 1/2 percig maradni, majd elengedjük, és megmérjük a golyó által a mintán végzett mélyedés mélységét.Meg kell jegyezni, hogy a Brinell-keménység meghatározásának megkönnyítése érdekében valójában a mélyedés átmérőjét, nem pedig a mélységet mérik. A Brinell keménységi számok diagramjait számos benyomási átmérőhöz készítették. Ezeket a diagramokat általában a Brinell-számok meghatározására használják.A kapott Brinell keménységi számot a következő képlettel kapjuk meg:

HB = Brinell keménység száma

D = gömbátmérő (mm),

d = a kapott, visszanyert kör alakú bemélyedés átmérője (mm)

P = alkalmazott terhelés (kg) - Rockwell Keménységmérőa Rockwell teszter elve lényegében megegyezik a Brinell teszterrel. Abban különbözik a Brinell tesztelőtől, hogy kisebb terhelés van benyomva egy kisebb gömb vagy kúp alakú gyémántra. A bemélyedés mélységét a géphez csatlakoztatott tárcsán mérik és jelzik. A keménységet tetszőleges számokban fejezik ki, az úgynevezett “Rockwell-számok.”Ezek előtagja egy betű jelölés, mint a” B “vagy” C”, hogy jelezze a méret a labda használt, a benyomott terhelés, és a skála használt teszt.

további vizsgálatok a Vickers diamond pyramid és a Scleroscope.

Magnaflux teszt

ez egy gyors, roncsolásmentes fizikai hegesztési tesztelési módszer az acél és mágneses ötvözeteinek felületén vagy annak közelében lévő hibák helyes mágnesezéssel és ferromágneses részecskék alkalmazásával történő meghatározására.

alapelvek

minden gyakorlati célra a magnaflux ellenőrzés a nagyító fizikai hegesztési vizsgálati módszerként való használatához hasonlítható. Üveg használata helyett azonban mágneses mezőt és ferromágneses porokat alkalmaznak. A mágneses részecskék vizsgálatának módszere két elven alapul: az egyik, hogy egy fémdarabban mágneses mező keletkezik, amikor elektromos áram áramlik át rajta vagy körülötte; kettő, hogy a percoszlopok a fém felületén vannak felállítva, bárhol is törik vagy torzul ez a mágneses mező.

amikor ferromágneses részecskéket hoznak egy mágnesezett rész közelébe, ezek a pólusok erősen vonzzák őket, és szilárdabban tartják őket, mint az alkatrész többi felületét, ezáltal látható jelzést képezve.

örvényáram (elektromágneses vizsgálat)

örvényáram (elektromágneses) vizsgálat egy roncsolásmentes vizsgálati módszer azon az elven alapul, hogy egy elektromos áram fog folyni bármely vezető kitéve a változó mágneses mező. Mágneses és nem mágneses anyagok hegesztésének ellenőrzésére szolgál, és különösen hasznos rudak, filék, hegesztett csövek és csövek tesztelésében. A frekvencia változhat 50 Hz és 1 MHz, attól függően, hogy milyen típusú és vastagságú anyag jelenlegi módszerek. Az előbbi olyan vizsgálatokra vonatkozik, ahol az anyag mágneses permeabilitása befolyásolja a vizsgálati eredményeket, az utóbbi pedig olyan vizsgálatokra, amelyekben az elektromos vezetőképesség a tényező.

az örvényáramú módszerekkel végzett roncsolásmentes fizikai hegesztési vizsgálat magában foglalja az elektromos áramok (örvény-vagy Foucault-áramok) indukálását a vizsgálati darabban, valamint az ezen áramok által a vizsgálati darab megszakításai vagy más fizikai különbségei által okozott változások mérését. Az ilyen vizsgálatok nemcsak a megszakítások kimutatására használhatók, hanem a próbadarab méreteiben és ellenállásában bekövetkező eltérések mérésére is. Mivel az ellenállás olyan tulajdonságoktól függ, mint a kémiai összetétel (tisztaság és ötvözés), a kristályorientáció, a hőkezelés és a keménység, ezek a tulajdonságok közvetett módon is meghatározhatók. Az elektromágneses módszerek a magneto-induktív és örvényáramú módszerek közé tartoznak. Az előbbi olyan vizsgálatokra vonatkozik, ahol az anyag mágneses permeabilitása befolyásolja a vizsgálati eredményeket, az utóbbi pedig olyan vizsgálatokra, amelyekben az elektromos vezetőképesség a tényező.

az örvényáramok vizsgálati mintában történő előállításának egyik módja az, hogy a mintát váltakozó áramú indukciós tekercs magjává teszik. Kétféle módon lehet mérni az ezen áramok nagyságában és eloszlásában bekövetkező változásokat. Az első az izgalmas tekercs (vagy egy másodlagos teszttekercs) impedanciájának ellenállási komponensének mérése, a második pedig az izgalmas (vagy egy másodlagos) tekercs impedanciájának induktív komponensének mérése. Elektronikus berendezéseket fejlesztettek ki az ellenállás vagy az induktív impedancia komponensek egyszeri vagy egyidejű mérésére.

örvényáramokat indukálnak a vezető vizsgálati mintába váltakozó elektromágneses indukció vagy transzformátor hatására. Az örvényáramok elektromos jellegűek, és rendelkeznek az elektromos áramhoz kapcsolódó összes tulajdonsággal. Örvényáramok generálásakor a próbadarabot, amelynek vezetőnek kell lennie, egy váltakozó áramot hordozó tekercs mezőjébe kell vinni. A tekercs körülölelheti az alkatrészt, talán szonda formájában, vagy cső alakú formák esetén, esetleg feltekerve, hogy beleférjen egy csőbe vagy csőbe. Egy örvényáram a fémmintában saját mágneses mezőt is létrehoz, amely ellenzi az eredeti mágneses mezőt. Az izgalmas tekercs vagy az elsőhöz kapcsolt második tekercs impedanciáját a minta közvetlen közelében befolyásolja az indukált örvényáramok jelenléte. Ezt a második tekercset gyakran használják kényelemként, érzékelő vagy felvevő tekercsnek hívják. Az örvényáram útját torzítja a diszkontinuitás jelenléte. A repedés mind az örvényáramokat, mind a tömegeket eltereli. Ily módon a tekercs látszólagos impedanciáját a hiba jelenléte megváltoztatja. Ez a változás mérhető, és a fizikai, kémiai és kohászati szerkezet hibáinak vagy különbségeinek jelzésére szolgál. Felszín alatti megszakítások is észlelhetők, de az áram mélységgel leesik.

Akusztikus emissziós vizsgálat

Akusztikai emissziós vizsgálat (AET) a fizikai hegesztési vizsgálati módszereket jelenleg kiegészítőnek tekintik más roncsolásmentes vizsgálati módszerekhez. Ezeket azonban a próbatesztelés, az ismétlődő ellenőrzések, a szolgáltatás és a gyártás során alkalmazták.

az Akusztikai emissziós vizsgálat a terhelés közbeni képlékeny alakváltozásból vagy repedésképződésből származó akusztikus jelek kimutatásából áll. Ezek a jelek széles frekvenciaspektrumban vannak jelen, sok más forrásból származó környezeti zajjal együtt. A szerkezeten stratégiailag elhelyezett átalakítókat érkező jelek aktiválják. Megfelelő szűrési módszerekkel a kompozit jelben a környezeti zaj jelentősen csökken. A jelentős jelek bármely forrását háromszögeléssel ábrázoljuk, ezeknek a jeleknek a különböző átalakítókhoz való érkezési ideje alapján.

Ferrit tesztelés

a ferrit tartalom hatása

a teljesen ausztenites rozsdamentes acél hegesztési lerakódások hajlamosak kis repedések kialakulására még minimális visszatartás esetén is. Ezek a kis repedések általában keresztirányban helyezkednek el a hegesztési fúziós vonalhoz a hegesztési áthaladásokban és az alapfémben, amelyeket az anyag olvadáspontjának közelébe melegítettek a későbbi hegesztési áthaladásokkal. A repedések egyértelműen káros hibák, és nem tolerálhatók. Másrészt a repedések hatása a hegesztési teljesítményre kevésbé egyértelmű, mivel ezeket a mikro-repedéseket a nagyon kemény ausztenites mátrix gyorsan elhomályosítja. A repedezett hegesztési lerakódások nagyon súlyos körülmények között kielégítően teljesítettek. A repedések kialakulására való hajlam azonban általában együtt jár a nagyobb repedésekre való hajlammal, ezért gyakran kívánatos elkerülni a repedésérzékeny hegesztési fémeket.

a mágneses delta Ferrit fázis egy kis részének jelenléte egy egyébként ausztenites (nem mágneses) hegesztési lerakódásban hatással van mind a középvonal repedésének, mind a repedésnek a megelőzésére. A hegesztett anyagban lévő delta-Ferrit mennyiségét nagymértékben szabályozza a hegesztett fémösszetétel egyensúlya a ferrit-elősegítő elemek (króm, szilícium, molibdén és kolumbium a leggyakoribb) és az ausztenit-elősegítő elemek (nikkel, mangán, szén és nitrogén a leggyakoribb) között. A túlzott delta Ferrit azonban káros hatással lehet A hegesztési fém tulajdonságaira. Minél nagyobb a delta Ferrit mennyisége, annál alacsonyabb lesz a hegesztési fém rugalmassága és szívóssága. A Delta ferritet előnyösen néhány korrozív környezetben, például karbamidban is megtámadják. A 900-1700 (482-927) tartományba eső hőmérsékletnek való kitettség esetén a ferrit részben törékeny intermetallikus vegyületté alakul át, amely súlyosan megrontja a hegesztést.

a hordozható ferritjelzőket helyszíni használatra tervezték. A hegesztési lerakódás ferrittartalmát Ferrit százalékban lehet feltüntetni, és két érték között zárójelbe lehet tenni. Ez elegendő szabályozást biztosít a legtöbb alkalmazásban, ahol minimális ferrittartalom vagy ferrittartomány van megadva.