Os testes descritos abaixo foram desenvolvidos para verificar a habilidade do operador de soldagem, bem como a qualidade do metal de solda e a força do soldado comum para cada tipo de metal usado em artefatos de material.

muitos testes detectam defeitos não visíveis a olho nu.

testes destrutivos

alguns desses testes, como testes de tração e flexão, são destrutivos, pois os espécimes de teste são carregados até que falhem, para que as informações desejadas possam ser obtidas.

Testes Destrutivos estão em duas categorias:

- Workshop de testes baseados em

- testes de Laboratório (corrosivos, químicos, microscópica, macroscópica/lupa)

Ensaios Não destrutivos (NDT)

Outros métodos de ensaio, tal como o raio-X e testes hidrostáticos, não são destrutivos (NDT).

este tipo de teste também é referido como NDE ou exame não destrutivo e NDI ou inspeção não destrutiva.

o objetivo desses métodos é examinar as soldas sem causar nenhum dano.

cada abordagem de teste físico de solda é descrita abaixo.

testes físicos destrutivos da solda

teste Acid Etch

este tipo ou teste físico da solda é usado para determinar a solidez de uma solda. O ácido ataca ou reage com as bordas das rachaduras na base ou metal de solda e revela defeitos de solda, se presente. Também acentua o limite entre a base e o metal de solda e, dessa maneira, mostra o tamanho da solda que, de outra forma, pode ser indistinta. Este teste é geralmente realizado em uma seção transversal da articulação.

soluções de ácido clorídrico, ácido nítrico, Persulfato de amônio ou iodo e iodeto de potássio são comumente usadas para gravar carbono e aços de baixa liga.

teste de curvatura guiada

a qualidade do metal de solda na face e na raiz da junta soldada, bem como o grau de penetração e fusão do metal base, são determinados por meio de testes de curvatura guiada. Também mostra a eficiência da solda.

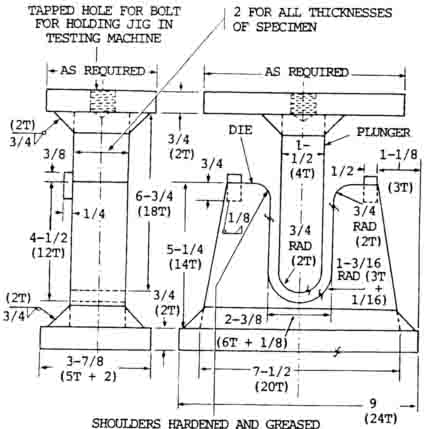

este tipo de teste de solda física é feito em um gabarito (fig 13-1). Esses espécimes de teste são usinados a partir de placas soldadas, cuja espessura deve estar dentro da capacidade do gabarito de flexão. O espécime do teste é colocado através dos apoios do dado que é a parcela mais baixa do gabarito. O êmbolo, operado de cima por um macaco hidráulico ou outros dispositivos, faz com que a amostra seja forçada e assegure a forma da matriz.

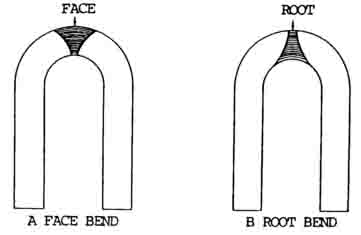

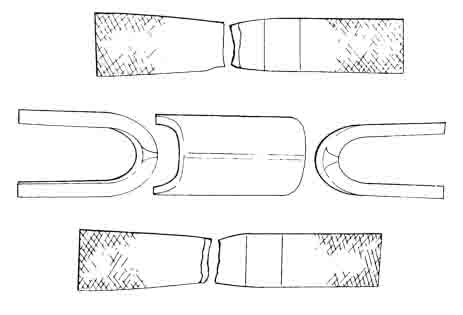

para cumprir as exigências deste teste, os espécimes devem dobrar-se 180 graus e, para ser aceitado como passável, nenhumas quebras maiores de 1/8 dentro. (3,2 mm) em qualquer dimensão deve aparecer na superfície. Os testes de curvatura da face são feitos no gabarito com a face da solda em tensão (ou seja, na parte externa da curva) (a – fig 13-2). Os testes de curvatura da raiz são feitos com a raiz da solda em tensão (ou seja,, do lado de fora da curva) (B-fig 13-2). Os espécimes de teste de curvatura guiada também são mostrados na figura 13-3.

Notas:

- T=Teste de Placa de Espessura

- Endureceu a Rola Pode ser usado sobre os ombros, se desejado

- dimensões Específicas para 3/7 placa

- Todas as dimensões são indicadas em polegadas

Livre Ensaio de dobragem

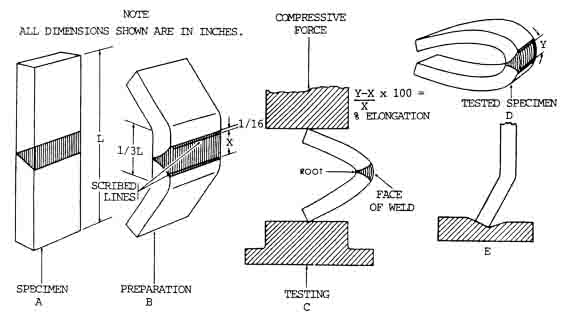

livre dobrar física teste de solda de abordagem tem sido desenvolvidos para medir a ductilidade do metal de solda depositado em uma junta de solda. Um espécime físico do teste da solda é feito à máquina da placa soldada com a solda situada Como mostrado em a, figura 13-4.

cada canto longitudinalmente da amostra deve ser arredondado num raio não superior a um décimo da espessura da amostra. As marcas da ferramenta, se houver, devem ser longitudinalmente do espécime. Duas linhas escritas são colocadas no rosto 1/16 dentro. (1.6 mm) dentro da borda da solda. A distância entre essas linhas é medida em polegadas e registrada como a distância inicial X (B, figura 13-4). As extremidades do espécime do teste são dobradas então através dos ângulos de aproximadamente 30 graus, estas curvaturas que são aproximadamente um terço do comprimento dentro de cada extremidade. A solda está localizada centralmente para garantir que toda a flexão ocorra na solda.

o espécime dobrado inicialmente é então colocado em uma máquina capaz de exercer uma grande força de compressão (C, figura 13-4) e dobrado até uma rachadura maior que 1/16 pol. (1,6 mm) em qualquer dimensão aparece na face da solda. Se nenhuma rachadura aparecer, a dobra é continuada até que os espécimes 1/4 dentro. (6.4 mm) grosso ou sob pode ser testado em um torno. A placa mais pesada é geralmente testada em uma prensa ou gabarito de flexão.

Se um torno ou outro tipo de dispositivo de compressão é usado ao fazer a curva livre de teste, é aconselhável máquina superior e inferior placas de contacto da flexão de equipamentos de apresentar superfícies paralelas às extremidades da amostra (E, figura 13-4). Isso evitará que a amostra escorregue e saia da máquina de teste quando estiver dobrada.

Após a flexão da amostra até o ponto em que o teste de curvatura é concluído, a distância entre o descrito em linhas em que a amostra é novamente medida e registrada como a distância Y. Para encontrar a porcentagem de alongamento, subtrair inicial a partir do final da distância, divida pela distância inicial, e multiplicar por 100 (figura 13-4). Os requisitos usuais para passar neste teste são que o alongamento mínimo seja de 15% e que não haja rachaduras maiores que 1/16 pol. (1.6 mm) em qualquer dimensão existem na face da solda.

o teste de curvatura livre está sendo amplamente substituído pelo teste de curvatura guiada, onde o equipamento de teste necessário está disponível.

teste de curvatura traseira

o teste de curvatura traseira é um tipo de teste de solda física que é usado para determinar a qualidade do metal de solda e o grau de penetração na raiz do Y da Junta de topo soldada. Os espécimes usados são semelhantes aos necessários para o teste de curvatura livre, exceto que são dobrados com a raiz da solda no lado de tensão ou fora. Os espécimes testados são necessários para dobrar 90 graus sem se separar. Este teste está sendo amplamente substituído pelo teste de curvatura guiada.

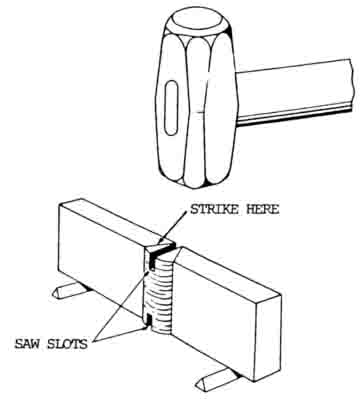

Nick Break Test

o nick break test foi desenvolvido para determinar se o metal de solda de uma junta de topo soldada tem algum defeito interno, como inclusões de escória, bolsas de gás, fusão deficiente e/ou metal oxidado ou queimado. O espécime é obtido de uma junção de extremidade soldada fazendo à máquina ou cortando com uma tocha do oxyacetylene. Cada borda da solda na junta é entalhada por meio de uma serra cortada no centro (figura 13-5). A peça assim preparada é ponte sobre dois blocos de aço (figura 13-5) e preso com um martelo pesado até a seção da solda entre as fendas fraturas.

o metal assim exposto deve ser completamente fundido e livre de inclusões de escória. O tamanho de qualquer bolso de gás não deve ser superior a 1/16 pol. (1,6 mm) através da maior dimensão e o número de bolsas de gás ou poros por polegada quadrada (64,5 mm quadrados) não deve exceder 6.

outro método de teste de ruptura é usado para determinar a solidez das soldas de filete. Este é o teste de quebra de solda de filé. Uma força, por meio de uma prensa, uma máquina de teste ou golpes de um martelo, é aplicada ao ápice da amostra em forma de V até que a solda de filete se rompa. As superfícies da fratura serão examinadas quanto à solidez.

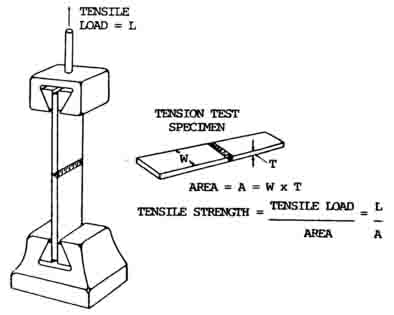

teste de Resistência À Tração

este tipo de teste de solda física é usado para medir a resistência de uma junta soldada. Uma porção de a para localizar a placa soldada é localizar a solda a meio caminho entre as mandíbulas da máquina de teste (figura 1306). A espessura da largura do espécime do teste é medida antes do teste , e a área em polegadas quadradas é calculada multiplicando estes antes do teste, e a área em polegadas quadradas é calculada multiplicando estas duas figuras (veja a fórmula, figura 13-6).

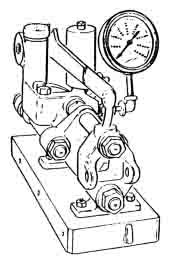

o espécime físico elástico dos testes da solda é montado então em uma máquina que exerça bastante tração na parte para quebrar o espécime. A usinagem de teste pode ser um tipo estacionário ou portátil. Uma máquina do tipo portátil, operando no princípio hidráulico e capaz de puxar, bem como dobrar amostras de teste, é mostrada na figura 13-7.

como a amostra está sendo testada nesta máquina, a carga em libras é registrada no medidor. Nos tipos estacionários, a carga aplicada pode ser registrada em uma viga de equilíbrio. Em ambos os casos, a carga no ponto de quebra é registrada. Os espécimes do teste quebrados pelo teste de resistência à tração são mostrados na figura 13-3.

A resistência à tração, que é definido como o stress em libras por polegada quadrada, é calculado dividindo-se a carga de ruptura da peça de teste original da seção transversal de área da amostra. As exigências usuais para a resistência à tração das soldas são que o espécime puxe não menos de 90 por cento da resistência à tração do metal baixo.

a força de corte das soldas transversais e longitudinais da faixa é determinada pelo esforço elástico nos espécimes do teste. A largura da amostra é medida em polegadas. O espécime é rompido sob a carga elástica, e a carga máxima em libras é determinada. A força de corte da solda em libras por polegada linear é determinada dividindo a carga máxima pelo comprimento da solda de filete que rompeu. A força de corte em libras por polegada quadrada é obtida dividindo a força de corte em libras por polegada linear pela dimensão média da garganta da solda em polegadas. Os espécimes do teste são feitos mais largos do que necessário e feitos à máquina para baixo ao tamanho.

leitura relacionada: tipos comuns de defeitos de soldagem

testes não destrutivos

teste hidrostático

este é um tipo não destrutivo de teste de solda física usado para verificar a qualidade das soldas em recipientes fechados, como vasos de pressão e tanques. O teste geralmente consiste em encher o vaso com água e aplicar uma pressão maior que a pressão de trabalho do vaso. Às vezes, grandes tanques são preenchidos com água que não está sob pressão para detectar possíveis vazamentos através de soldas defeituosas. Outro método é testar com óleo e depois vaporizar o vaso. A infiltração traseira de óleo por trás do Forro aparece visivelmente.

Teste De Partículas Magnéticas

este é um método físico de teste ou inspeção de solda usado em soldas e peças feitas de aços de liga magnética. É aplicável apenas a materiais ferromagnéticos nos quais a solda depositada também é ferromagnética. Um campo magnético forte é estabelecido na parte que está sendo inspecionada por meio das correntes elétricas altas da amperagem.

um campo de vazamento será configurado por qualquer descontinuidade que intercepte este campo na peça. Os pólos locais são produzidos pelo campo do escapamento. Esses pólos atraem e mantêm partículas magnéticas que são colocadas na superfície para esse fim. O padrão de partículas produzido na superfície indica a presença de uma descontinuidade ou defeito na ou perto da superfície da peça.

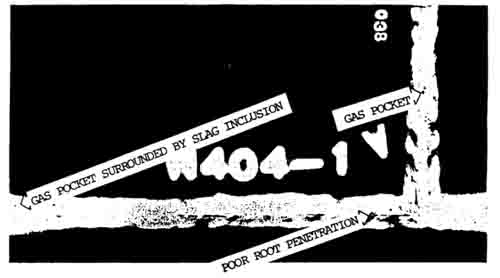

teste de raios-X

este é um método radiográfico de teste de solda física usado para revelar a presença e a natureza de defeitos internos em uma solda, como rachaduras, escória, buracos de sopro e zonas onde falta fusão adequada. Na prática, um tubo de raios-X é colocado em um lado da placa soldada e um filme de raios-X, com uma emulsão sensível especial, do outro lado. Quando desenvolvidos, os defeitos no metal aparecem como manchas escuras e bandas, que podem ser interpretadas por um operador experiente neste método de inspeção.

a porosidade e a penetração defeituosa da raiz, conforme divulgadas pela inspeção por raios-X, são mostradas na figura 13-8.

as instruções para segurar o instrumento do raio X para evitar ahrm ao pessoal de funcionamento são encontradas no: American Standard Code para o Uso Industrial de raios-X

Gamma Ray Teste

Este teste é uma radiografia física teste de solda e inspeção método semelhante ao raio-X método descrito no parágrafo ácido etch testes, exceto que os raios gama emanam de uma cápsula do radium de sulfato em vez de um tubo de raio-X.

devido aos comprimentos de onda curtos dos raios gama, a penetração de seções de espessura considerável é possível, mas o tempo necessário para a exposição para qualquer espessura de metal é muito maior do que o necessário para os raios-X devido à taxa mais lenta na qual os raios gama são produzidos.

o teste de raios-X é usado para a maioria das inspeções radiográficas, mas o equipamento de raios gama tem a vantagem de ser extremamente portátil.

teste de penetrante fluorescente (teste de Corante)

a inspeção de penetrante fluorescente é um método de teste de solda física não destrutiva por meio do qual rachaduras, poros, vazamentos e outras descontinuidades podem ser localizadas em materiais sólidos. É particularmente útil para localizar defeitos de superfície em materiais não magnéticos, como soldas de alumínio, magnésio e aço austenítico, e para localizar vazamentos em todos os tipos de soldas. Este método faz uso de água lavável, material altamente fluorescente que tem qualidades de penetração excepcionais.

este material é aplicado à superfície limpa e seca do metal a ser inspecionado escovando, pulverizando ou mergulhando. O excesso de material é removido por enxaguamento, limpeza com panos embebidos em água limpa ou jateamento. Um desenvolvedor de tipo úmido ou seco é então aplicado. Descontinuidades em superfícies que foram devidamente limpas, tratadas com o penetrante, enxaguadas e tratadas com o desenvolvedor mostram brilhantes indicações fluorescentes sob luz negra.

> Vantagens de física de solda método de ensaio:

- Bom para metais ferrosos e não ferrosos

- Baixo custo

- Fácil de aplicar e interpretar

- Mínimo de formação

Desvantagens:

- Pode perder os problemas abaixo da superfície

- não Pode trabalhar em materiais porosos

Tipos de Corante:

- Tipo Um: Fluorescente que emite luz visível quando visto usando uma luz negra

- Tipo B: coloridas com corantes que podem ser inspecionados em luz normal. Simples de usar e bom para testes no campo.

testes de dureza

a dureza pode ser definida como a capacidade de uma substância resistir ao recuo do deslocamento localizado. Simplificando, resistência ao recuo, desgaste e abrasão. O teste de dureza geralmente aplicado é um teste não destrutivo, usado principalmente em laboratório e não em grande medida no campo. Os testes de dureza são usados como um meio de controlar as propriedades dos materiais usados para fins específicos após a dureza desejada ter sido estabelecida para a aplicação específica.

um teste de dureza é usado para determinar a dureza do metal de solda. Ao testar cuidadosamente uma junta soldada, as áreas duras podem ser isoladas e a extensão do efeito do calor de soldagem nas propriedades do metal base determinada.

Equipamento de teste de dureza

teste de arquivo:

o método mais simples para determinar a dureza comparativa é o teste de arquivo. É executado executando um arquivo sob pressão manual sobre a peça que está sendo testada. Podem ser obtidas informações sobre se o metal testado é mais duro ou mais macio do que o arquivo ou outros materiais que receberam o mesmo tratamento.

máquinas de teste de dureza:

existem vários tipos de máquinas de teste de dureza. Cada um deles é singular, pois seu design funcional se presta melhor ao campo ou aplicativo específico para o qual a máquina se destina. No entanto, mais de um tipo de máquina pode ser usado em um determinado metal, e os valores de dureza obtidos podem ser satisfatoriamente correlacionados. Dois tipos de máquinas são usados mais comumente em testes de laboratório para dureza de metal: o testador de dureza Brinell e o testador de dureza Rockwell.

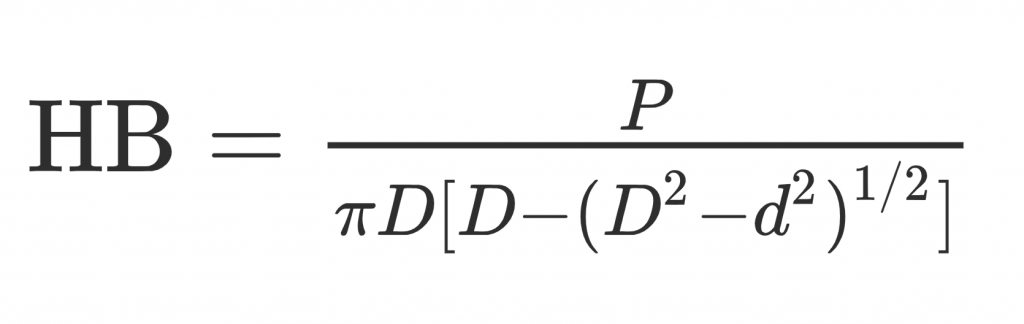

- teste de Dureza Brinell nos testes Brinell, a amostra é montada na bigorna da máquina e uma carga de 6620 lb (3003 kg) é aplicada contra uma bola de aço endurecido que está em contato com a superfície da amostra que está sendo testada. A bola de aço é 0.4 in. (10,2 mm) de diâmetro. A carga pode permanecer 1/2 minuto e é então liberada, e a profundidade da depressão feita pela bola na amostra é medida.Deve-se notar que, a fim de facilitar a determinação da dureza Brinell, o diâmetro da depressão em vez da profundidade é realmente medido. Gráficos de números de dureza Brinell foram preparados para uma gama de diâmetros de impressão. Esses gráficos são comumente usados para determinar os números de Brinell.O número de dureza Brinell resultante é obtido pela seguinte fórmula:

HB = Brinell de dureza número

D = bola diâmetro (mm),

d = diâmetro da resultante, recuperado circular de avanço (mm)

P = carga aplicada (kg) - Dureza de Rockwell TesterThe princípio da Rockwell testador é essencialmente o mesmo que o Brinell testador. Difere do testador Brinell porque uma carga menor é impressa em uma bola menor ou diamante em forma de cone. A profundidade do recuo é medida e indicada em um mostrador preso à máquina. A dureza é expressa em figuras arbitrárias chamadas ” números Rockwell.”Estes são prefixados com uma notação de letra como “B” ou “C” para indicar o tamanho da bola usada, a carga impressa e a escala usada no teste.

outros testes são Vickers Diamond pyramid e Scleroscope.

Teste de Magnaflux

Este é um rápido, não destrutivos, física de solda método de ensaio para a localização de defeitos em ou perto da superfície do aço e suas ligas magnéticas por meio de corrigir a magnetização e a aplicação de ferromagnéticos partículas.

princípios básicos

para todos os fins práticos, a inspeção magnaflux pode ser comparada ao uso de UMA LUPA como método físico de teste de solda. Em vez de usar um vidro, no entanto, um campo magnético e pós ferromagnéticos são empregados. O método de inspeção por partículas magnéticas é baseada em dois princípios: um, que um campo magnético é produzido em um pedaço de metal quando uma corrente elétrica é fluiu através ou em torno dele; dois, que minutos pólos são definidas sobre a superfície de metal onde quer que este campo magnético está quebrado ou distorcida.

quando partículas ferromagnéticas são trazidas para a vizinhança de uma parte magnetizada, elas são fortemente atraídas por esses pólos e são mantidas mais firmemente a elas do que ao resto da superfície da parte, formando assim uma indicação visível.

por Correntes Parasitas (Eletromagnética Testes)

por correntes Parasitas (eletromagnética) é um teste não destrutivo método de teste baseado no princípio de que uma corrente elétrica fluirá em qualquer condutor submetido a uma mudança do campo magnético. É usado para verificar soldas em materiais magnéticos e não magnéticos e é particularmente útil em barras de teste, filetes, tubos soldados e tubos. A frequência pode variar de 50 Hz a 1 MHz, dependendo do tipo e espessura dos métodos de corrente do material. O primeiro refere-se a testes em que a permeabilidade magnética de um material é o fator que afeta os resultados do teste e o último a testes em que a condutividade elétrica é o fator envolvido.

o teste de solda física não destrutiva por métodos de corrente parasita envolve a indução de correntes elétricas (correntes parasitas ou Foucault) em uma peça de teste e a medição das mudanças produzidas nessas correntes por descontinuidades ou outras diferenças físicas na peça de teste. Esses testes podem ser usados não apenas para detectar descontinuidades, mas também para medir variações nas dimensões e resistividade da peça de teste. Como a resistividade depende de propriedades como Composição Química (Pureza e liga), orientação cristalina, tratamento térmico e dureza, essas propriedades também podem ser determinadas indiretamente. Os métodos eletromagnéticos são classificados como métodos magneto-indutivos e de corrente parasita. O primeiro refere-se a testes em que a permeabilidade magnética de um material é o fator que afeta os resultados do teste e o último a testes em que a condutividade elétrica é o fator envolvido.

um método de produção de correntes parasitas em uma amostra de teste é fazer da amostra o núcleo de uma bobina de indução de corrente alternada (CA). Existem duas maneiras de medir mudanças que ocorrem na magnitude e distribuição dessas correntes. O primeiro é medir o componente resistivo da impedância da bobina emocionante (ou de uma bobina de teste secundária), e o segundo é medir o componente indutivo da impedância da bobina emocionante (ou de uma bobina secundária). O equipamento eletrônico foi desenvolvido para medir os componentes resistivos ou indutivos da impedância isoladamente ou ambos simultaneamente.

correntes parasitas são induzidas na amostra de teste condutora por indução eletromagnética alternada ou ação do transformador. As correntes parasitas são de natureza elétrica e têm todas as propriedades associadas às correntes elétricas. Ao gerar correntes parasitas, a peça de teste, que deve ser um condutor, é trazida para o campo de uma bobina que carrega corrente alternada. A bobina pode cercar a peça, talvez na forma de uma sonda, ou no caso de formas tubulares, talvez enrolada para caber dentro de um tubo ou tubo. Uma corrente parasita no espécime de metal também configura seu próprio campo magnético que se opõe ao campo magnético original. A impedância da bobina emocionante, ou de uma segunda bobina acoplada à primeira, próxima à amostra, é afetada pela presença das correntes parasitas induzidas. Esta segunda bobina é usada frequentemente como uma conveniência e é chamada detectando ou pegara a bobina. O caminho da corrente parasita é distorcido pela presença de uma descontinuidade. Uma rachadura desvia e multidões correntes parasitas. Desta forma, a impedância aparente da bobina é alterada pela presença do defeito. Esta mudança pode ser medida e é usada para dar uma indicação de defeitos ou diferenças na estrutura física, química e metalúrgica. Descontinuidades de subsuperfície também podem ser detectadas, mas a corrente cai com profundidade.

testes de emissão acústica

os métodos de teste de solda física de teste de emissão acústica (AET) são atualmente considerados complementares a outros métodos de teste não destrutivos. Eles foram aplicados, no entanto, durante testes de prova, inspeções recorrentes, serviço e fabricação.

o teste de emissão acústica consiste na detecção de sinais acústicos produzidos por deformação plástica ou formação de rachaduras durante o carregamento. Esses sinais estão presentes em um amplo espectro de frequência, juntamente com o ruído ambiente de muitas outras fontes. Transdutores, estrategicamente colocados em uma estrutura, são ativados por sinais de chegada. Por métodos de filtragem adequados, o ruído ambiente no sinal composto é notavelmente reduzido. Qualquer fonte de sinais significativos é plotada por triangulação com base nos tempos de chegada desses sinais nos diferentes transdutores.

testes de Ferrite

efeitos do conteúdo de Ferrite

os depósitos de solda de aço inoxidável totalmente austeníticos tendem a desenvolver pequenas fissuras, mesmo sob condições de restrição mínima. Essas pequenas fissuras tendem a ser localizadas transversalmente à linha de fusão de solda em passagens de solda e metal base que foram reaquecidas perto do ponto de fusão do material por passagens de solda subsequentes. Rachaduras são claramente defeitos prejudiciais e não podem ser toleradas. Por outro lado, o efeito das fissuras no desempenho da soldagem é menos claro, uma vez que essas micro-fissuras são rapidamente borradas pela matriz austenítica muito resistente. Os depósitos de solda fissurados tiveram um desempenho satisfatório em condições muito severas. No entanto, uma tendência para formar fissuras geralmente anda de mãos dadas com uma tendência para rachaduras maiores, por isso é frequentemente desejável evitar metais de solda sensíveis à fissura.

a presença de uma pequena fração da fase de ferrite Delta magnética em um depósito de solda austenítico (não magnético) tem influência na prevenção de rachaduras e fissuras na linha central. A quantidade de ferrita delta como soldados, o material é em grande parte controlada por um equilíbrio no metal de solda de composição entre a ferrita-promoção de elementos (cromo, silício, molibdênio e columbium são os mais comuns) e a austenita-promoção de elementos (níquel, manganês, carbono e nitrogênio são os mais comuns). Ferrite Delta excessiva, no entanto, pode ter efeitos adversos nas propriedades do metal de solda. Quanto maior a quantidade de ferrite delta, menor será a ductilidade e tenacidade do metal de solda. A ferrite Delta também é atacada preferencialmente em alguns ambientes corrosivos, como a uréia. Em exposição prolongada a temperaturas na faixa de 900 a 1700°F (482 a 927°C), a ferrita tende a se transformar em parte em um composto intermetálico frágil que envolve severamente a soldagem.

os indicadores portáteis da ferrite são projetados para o uso no local. O conteúdo de Ferrite do depósito de solda pode ser indicado em porcentagem de ferrite e pode ser entre dois valores. Isso fornece controle suficiente na maioria das aplicações onde o conteúdo mínimo de ferrite ou uma faixa de ferrite é especificado.